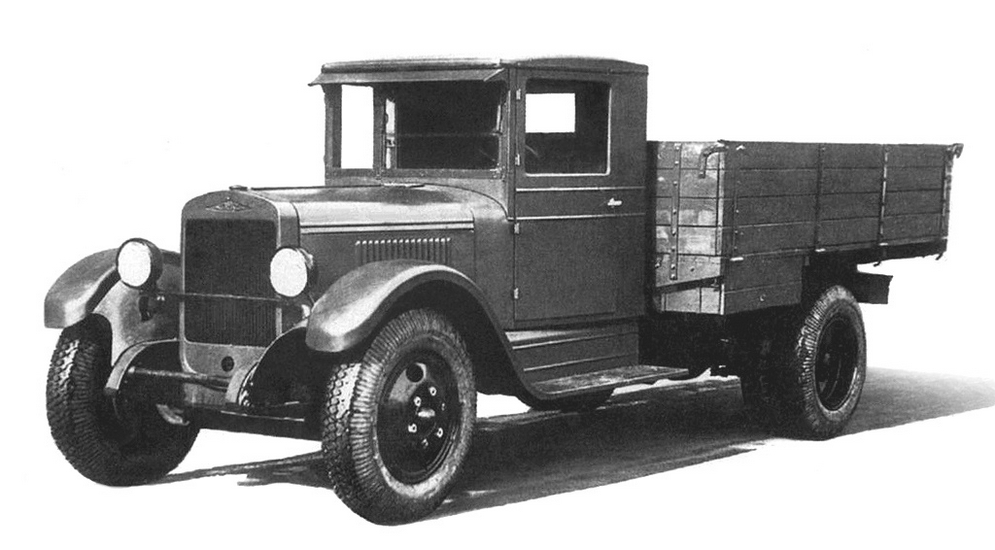

Само собой, будут и реплики – машины, собранные на базе современных агрегатов, но внешне похожие на эти трёхтонки. Но есть ещё места, где можно увидеть настоящий ЗиС, пусть даже и с новой кабиной и кузовом – дерево не может сохраняться в течение семидесяти лет. Но у настоящего ЗиСа будет родное сердце – мотор. Откуда сейчас берутся эти агрегаты? Этому мы и посвятим сегодняшний материал, рассказу о том, как происходит реставрация мотора. Для этого мы несколько месяцев наблюдали за тем, как восстанавливается двигатель в одной из лучших реставрационных мастерских Санкт-Петербурга, в компании RetroTruck.

Всё начинается с теории

Прежде чем приступать к рассказу о процессе, скажем пару слов о моторе ЗиСа. Он так и называется – ЗиС-5, так же, как и машина. Его производство началось в 1932 году, а его очень близким родственником можно считать американских агрегат Hercules, а использовался двигатель ЗиС-5 практически на всех довоенных грузовиках и автобусах – другого мотора просто не было.

ЗиС-5 '1933–41

Его мощность составляет 73 л. с., объём – 5,55 л. Этот шестицилиндровый мотор низкооборотистый, а с учётом крутящего момента 279 Нм при 1 200 об/мин, тяга у него прямо-таки паровозная. Мотор имеет рядную схему с нижним расположением клапанов. Так как в ходе реставрации мы ещё успеем обратить внимание на особенности его конструкции, на этом пока теоретическую часть закончим и приступим к… поиску нашего будущего мотора.

Такие разные люди

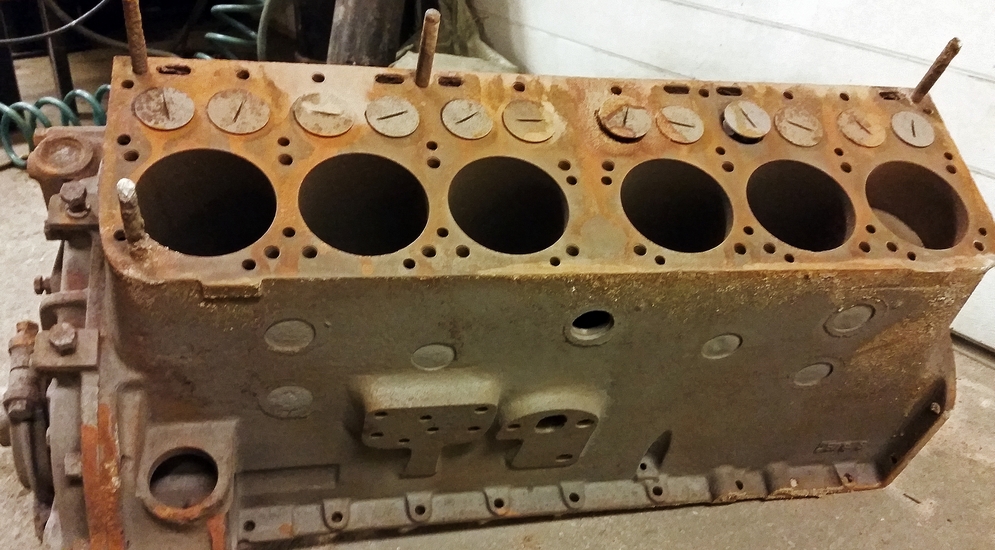

Очевидно, что военную технику надо искать там, где её было много во время войны. Но далеко не каждый найденный мотор может быть восстановлен: очень многое зависит от того, где этот мотор нашли. Основной враг любого железа – это коррозия, ржавчина. Она образуется в процессе окисления металла. Бывали случаи, когда со дна Ладоги поднимали великолепные на первый взгляд экземпляры техники (ведь мы помним, например, про Дорогу жизни, не так ли?). Но работать с ними не получалось: железо было почти полностью уничтожено водой. Самые «невыносимые» условия хранения – это тёплый и влажный воздух. Другое дело техника, пролежавшая где-нибудь в северном регионе, в болоте, где глина перекрывает доступ кислороду. Или хотя бы просто в земле, но лучше – в холодном климате. Если очень повезёт, то мотор можно просто очистить, и он окажется почти в рабочем состоянии. Но это, к сожалению, из разряда чудес, обычно старые моторы (если говорит точнее – блоки) находятся в очень плачевном состоянии, а с некоторыми нет смысла возиться вовсе. Поэтому первое, с чем приходится сталкиваться реставратору, это поиск будущего двигателя и его навесных агрегатов. Где же был найден тот мотор, о котором идёт наш рассказ? Ходят по нашим лесам, степям и болотам разные люди. Их интересуют не грибы и ягоды, а металлолом, который в некоторых регионах остался ещё со времён Великой Отечественной войны. До сих пор находят очень много всякого железа, иногда интересного, иногда – нет. Допустим, обнаружил такой «поисковик» металл, что будет он делать дальше? В худшем случае – сдаст в пункт приёма металла. За копейки, зато быстро. В этом случае, какой бы ценной не оказалась его находка, путь у неё один – в переплавку. И реставраторы могут только предполагать, какого «богатства» они лишились благодаря деятельности людей этого типа. Есть и другая крайность. Человек, нашедший что-то интересное, пытается продать свою находку как можно дороже. Выставляет на продажу, устраивает аукционы, хочет выжать максимум выгоды. Иногда получается, иногда нет. Плохо, что цены на его находки могут быть настолько негуманными, что что-то ценное опять проходит мимо реставраторов. Владельцам RetroTruck повезло быть знакомыми с хорошим человеком по имени Валера. У него есть работа, а поиск старого железа – более хобби и, конечно, дополнительный заработок. Что есть у Валеры, чего нет у многих других? Скорее всего, совесть. Он понимает, что можно сдать на металлолом, а что – нет. Но цену за интересные находки никогда не ломит, продаёт по цене лома, главное, чтобы попало тому, кто действительно в этом заинтересован. Одна из находок показалась ему интересной, и он отправил знакомым из реставрационной мастерской фотографию. На ней – блок мотора ЗиС-5. «Надо ехать!» — решили в мастерской, сели в фургон и поехали в Медвежьегорск. На фотографии, полученной на почту, был изображён только блок. На месте всё оказалось интереснее – огромная куча металлолома всех эпох, кроме, пожалуй, неолита – там всё каменное было.

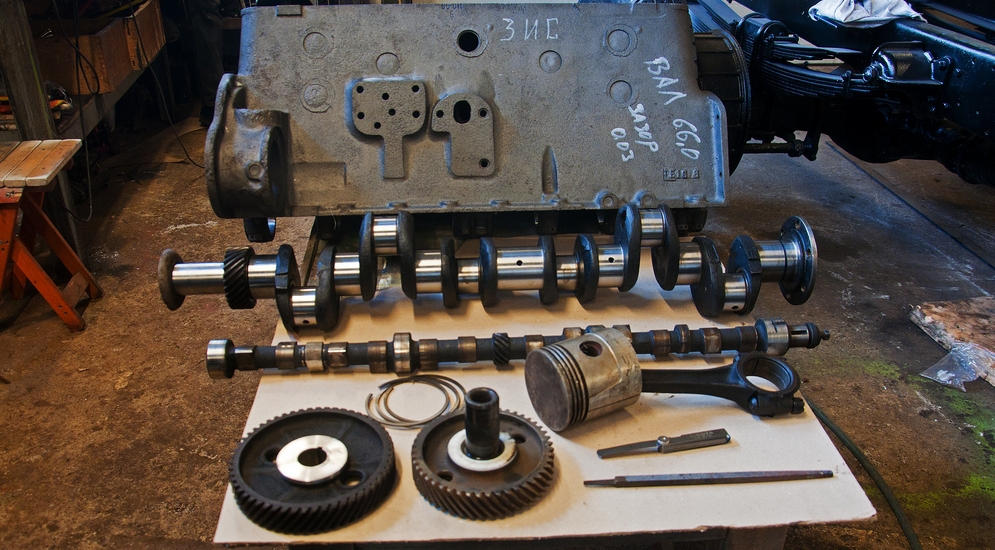

Блок оказался в хорошем состоянии, а главное – в хорошей комплектации, с частью поршней, с коленвалом, даже стояла передняя крышка, а это очень важно: шестерни привода распредвала, генератора, шкива крыльчатки и паразитные шестерни должны были быть на месте. Блок, как и многое другое, был погружен в фургон и отправился в Санкт-Петербург. Следующая задача – очистка блока. Для этого используется пескоструйный аппарат. Тут пришло время первого лирического отступления. Было бы ошибкой думать, что реставрационная мастерская работает как конвейер. Поэтому иметь полный ангар своих станков и аппаратов было бы не совсем рационально, выполнение некоторых работ лучше поручить специалистам со стороны. Так и с пескоструйным аппаратом: блок увезли на обработку. После возвращения принялись за его разборку, а уже потом полностью разобранный мотор отправляется на «пескоструйку» повторно – для очистки всех его деталей. Можно было бы обойтись и без первой обработки, но разборка неочищенного блока была бы сущим мучением. Хотя, если честно, и после обработки разбирать мотор, которому около восьмидесяти лет, – задача ещё та.

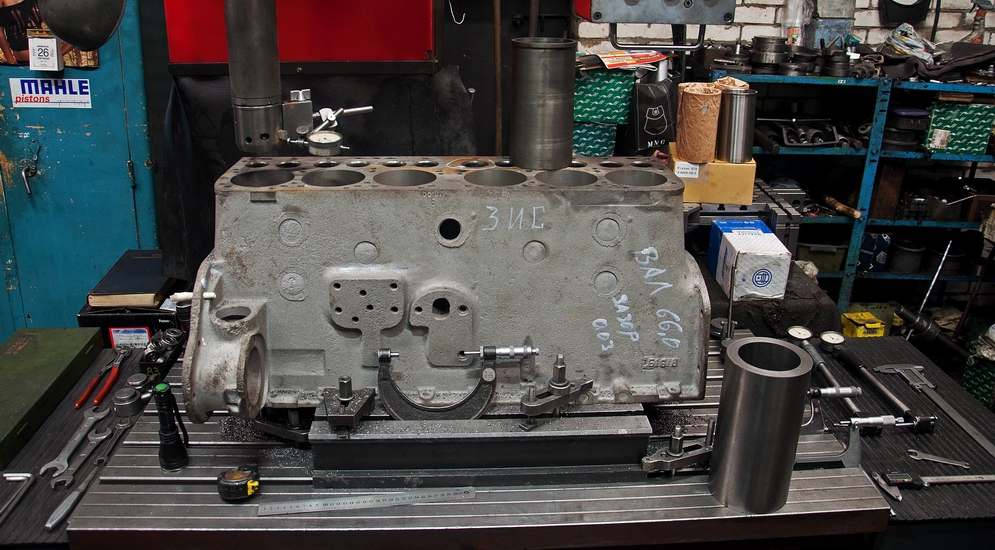

В центре механической обработки деталей двигателей

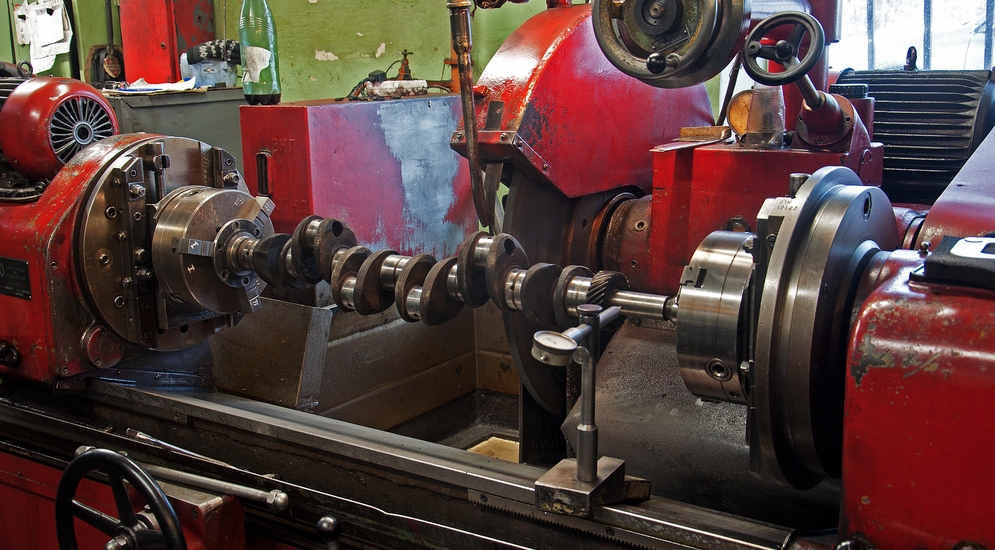

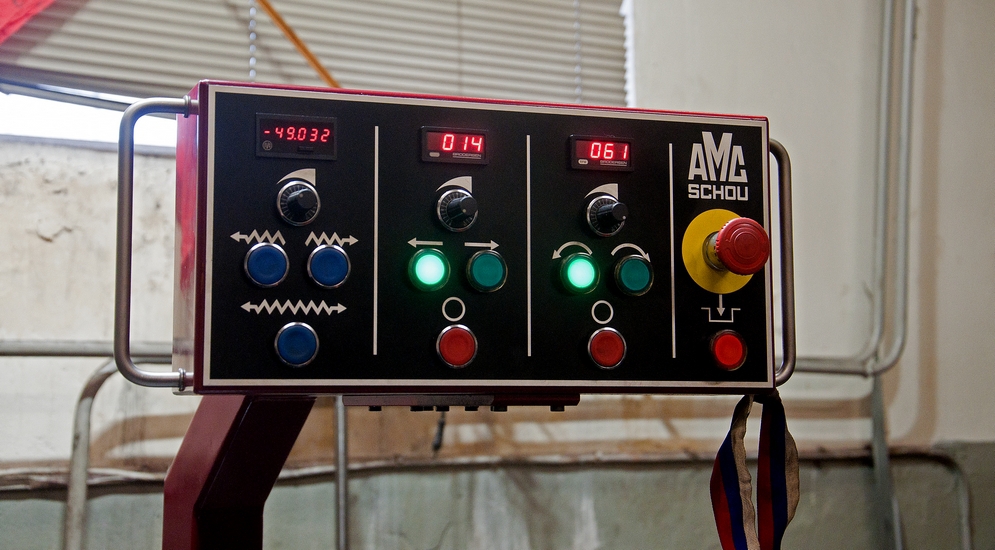

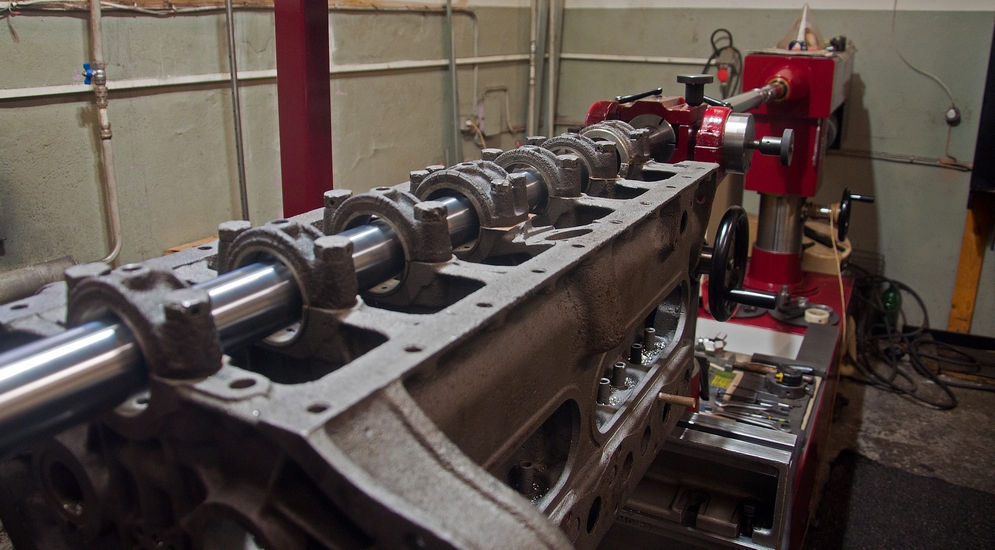

Разобранный двигатель отправляется в специализированную мастерскую, где мастера займутся восстановлением блока и коленвала. Перед этим специалисты из реставрационной мастерской и ООО «ПКФ Мотор Технологии» внимательно осматривают блок и определяют будущий фронт работ. На блоке нет трещин, и это хорошо. Но работы предстоит много. Во-первых, блок надо загильзовать. Технология этой операции ничем не отличается от той, которую используют при ремонте современных двигателей. А вот с сёдлами клапанов будет чуть сложнее: блок ЗиСа в принципе не имеет сёдел, есть только посадочные места. Время их не пощадило, на них есть дефекты. Придётся их ремонтировать.

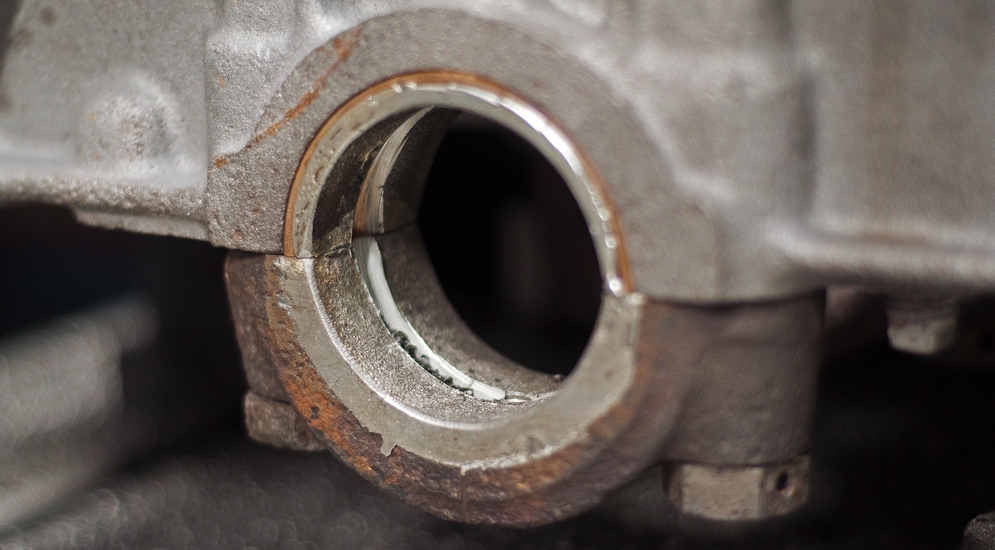

Метод ремонта вполне очевиден: установка втулок с последующим изготовлением посадочного места под тарелку клапана. Мы проследим за тем, как это будут делать. Пока же отметим про себя этот факт и перейдём к коленвалу. Коленвал оказался не в самом худшем состоянии. Тут не пришлось наплавлять коренные шейки, но вот без проточки и шлифовки, конечно, не обойтись. И эту операцию надо провести как можно быстрее: от её результатов зависит то, как много придется залить баббита на каждую опору коленвала.

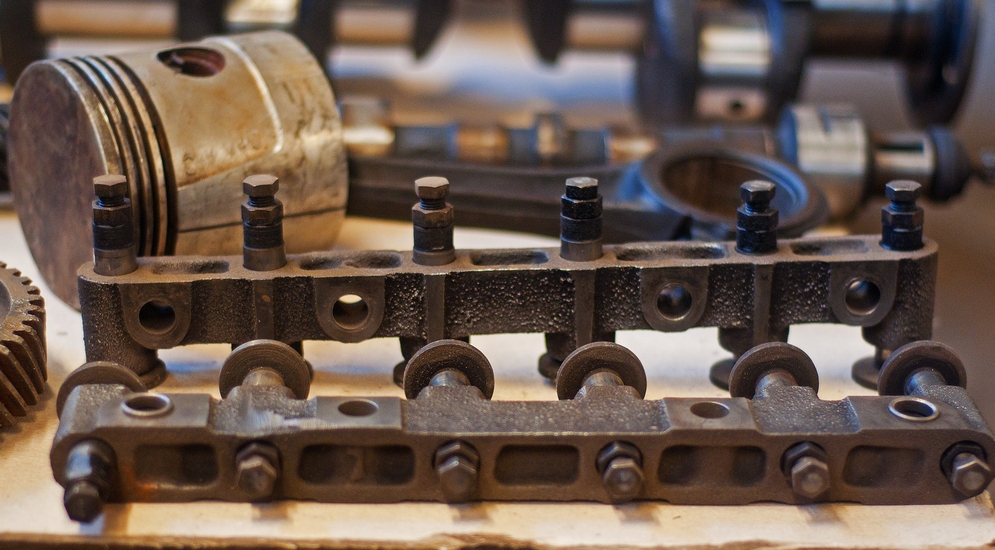

Что значит – залить? Там же вкладыши стоят! А вот и нет. Подшипники скольжения в моторе ЗиС-5 заливаются баббитом (антифрикционным сплавом), коренных и шатунных вкладышей нет. Почему это делалось именно по такой технологии? Потому что это самое ремонтопригодное решение. Представьте эпоху, когда поездка за сто километров – это уже «дальнобой», магазинов автозапчастей нет, а ремонтировать мотор надо. Где взять вкладыши? Какого ремонтного размера? Сотовых телефонов тоже не было, встанешь на целине – выбираться придётся самому. Вот тут баббит был как нельзя кстати. Многие возили с собой готовые оправки, в которые можно было залить расплавленный баббит и получить новый «вкладыш». Конечно, допуски в те времена были просто огромными, станки центра обработки для такого ремонта оказываются даже слишком точными, но всё же контролировать параметры при расточке приходится ежесекундно. Сейчас для этого используются современные высокоточные станки, а тогда такое оборудование было только на крупных заводах, в МТС (машино-тракторных станциях) и тому подобных предприятиях. Коренные и шатунные вкладыши растачивали вручную. Для коренных вкладышей изготавливались специальные приспособления, которые крепились к блоку, затем крутили ручку, и резец, установленный на винтовом механизме, растачивал опору. Шатуны растачивались при помощи оправки на обычном токарном станке. Кроме проточки опор коленвала требуется ещё подготовить втулки распредвала и гильзы цилиндров. Тут всё происходит по современным технологиям, о которых рассказано уже многое. Втулки распредвала, так же, как опоры коленчатого вала, растачиваются за один «проход». Гильзы, как и поршни, установленные на этом моторе, из запасов Якова Федоровича – оригинальные, заводские. Даже крепление пальца в шатуне сохранилось «правильное» – болтом на шатуне палец жестко затягивался в головке и свободно входил в поршень. На современных моторах палец жестко крепится в поршне, но имеет зазор во втулке шатуна.

Итак, опоры коленвала готовы. Но что за медные пластины стоят под крышками опор коленвала? А это опять же ещё один способ упростить ремонт мотора. Это не самодеятельность современных ремонтников, как может показаться на первый взгляд: тонкие медные пластинки ставились на заводе и при изготовлении нового мотора, и при его капитальном ремонте. Баббит – материал мягкий. Если сейчас многослойные вкладыши служат десятки, а то и сотни тысяч километров, то залитый баббит изнашивается тысяч за 20 километров. Вот тут-то и вспоминают про медные прокладки. Ремонт производился следующим образом: снимали поддон картера, крышки опор, вытаскивали одну пластинку и всё собирали обратно. Всё, мотор снова в рабочем состоянии! Такую операцию должен был уметь делать каждый водитель (давай, расскажи, как ты умеешь заливать «незамерзайку» в свой Фокус!). Количество пластин варьировалось от трёх до пяти – их ставили по-разному. А это значит, что три-пять раз отремонтировать мотор можно было за несколько часов. Не то, чтобы полностью, но хоть как-то.

Работы с блоком и коленвалом закончены. Теперь двигатель возвращается в RetroTruck.

О запчастях и методах

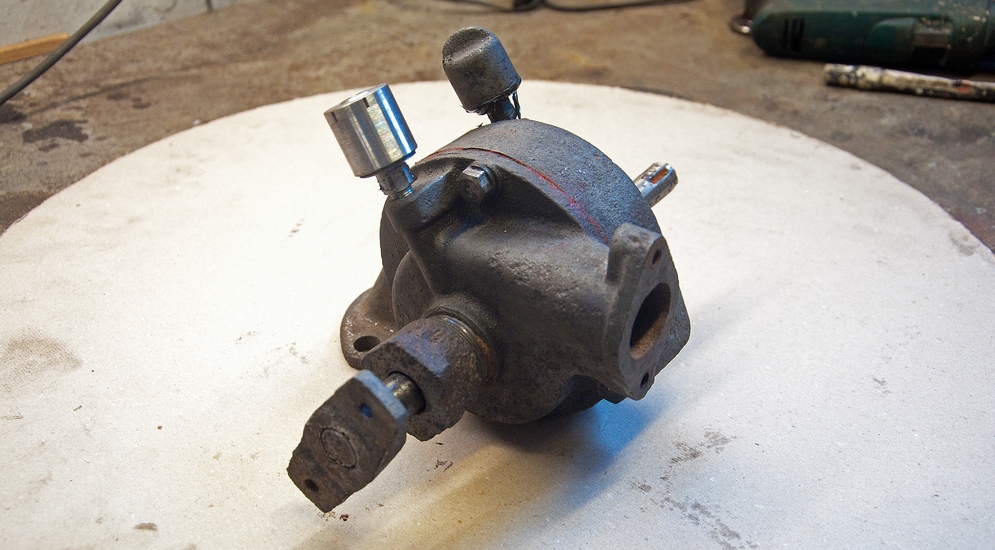

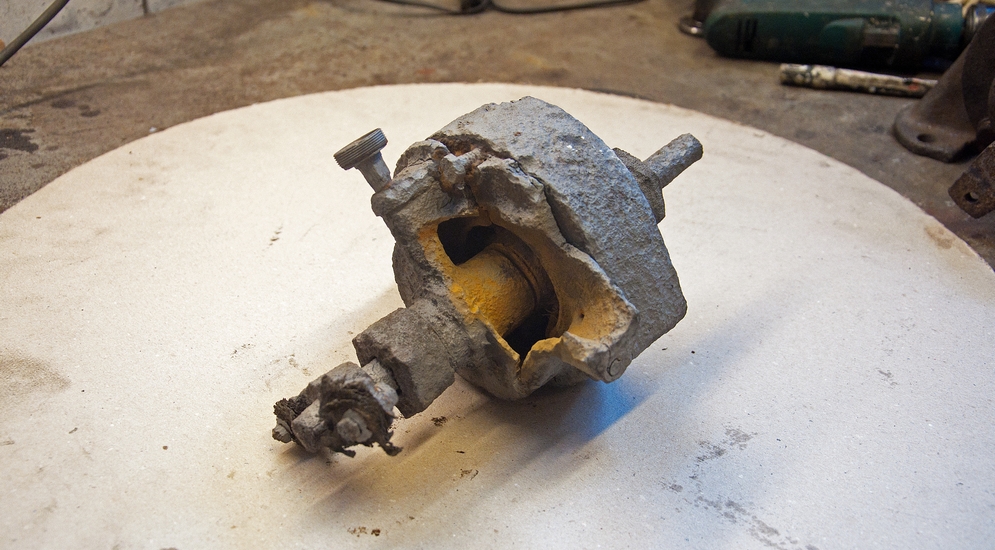

Как там поживает наша вставка на посадочном месте клапана? Как видите, она изменила свою форму – теперь тут есть седло. Как его сделали? Есть такой инструмент – зенковка. Полное его определение звучит так: многолезвийный режущий инструмент для обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Вот таким инструментом и работали специалисты мастерской. Но их зенковки имеют очень интересную особенность: они изготовлены именно для ремонта двигателей советских грузовиков, а именно – ГАЗ-АА и ЗиС-5. Да-да, старинному мотору – старинный инструмент! По окончании работы получается практически новое посадочное место клапана. Можно собирать мотор? А вот и нет.Блок, поршни, клапаны, гильзы, коленвал – это всё, конечно, прекрасные детали, но это всё-таки ещё далеко не весь мотор. Если есть все комплектующие, то реставрация займет полтора-два месяца. Но так не бывает, чтобы к найденному мотору судьба посылала новенькие генератор, стартер, водяную помпу, масляный насос, трамблёр, фильтры или хотя бы комплект пружин для клапанов или поршневых колец. Собрать всё необходимое, укомплектовать двигатель – это просто адская работа, и длится она иногда годами. Пока всё необходимое не собрано, нет смысла даже начинать возиться с блоком. Где брать запчасти? Владельцам реставрационной мастерской повезло быть знакомыми с удивительным человеком – Яковом Фёдоровичем Лисиным. Этот человек стал водителем ЗиСа-5 ещё в войну, в 1943 году. И был им до последних дней жизни – до 2009 года… Это невероятно, но пробег его грузовика, на котором он проработал всю жизнь, за это время составил более четырёх миллионов километров! После его смерти ЗиС попал в реставрационную мастерскую, вместе с ним на новое место жительства переехало и огромное количество запчастей для «трёхтонки». Причём как уже бывших в эксплуатации, так и абсолютно новых (пусть даже и полувековых) деталей. Конечно, среди этого «богатства» нет абсолютно всего, но очень многое используется из запасов Якова Фёдоровича. И всё же многое приходится восстанавливать – использовать «новодел» в качественной отреставрированной машине нельзя.

Легко восстановить масляный фильтр: нарезал валенок – и всё готово, ведь этот фильтр был сделан из войлока. А вот с большинством остальных агрегатов работы гораздо больше. Посмотрите на фотографии водяной помпы в нынешнем состоянии и на то, как она выглядела до восстановления. Не знаю, как вам, а меня очень впечатлило. Когда-то давно я ездил на копейке 1978 года и безумно радовался, когда впервые сам поменял щётки стартера. Но что такое запущенный случай и как это лечить, я понял только когда увидел, что происходит со стартером или генератором в руках мастеров.

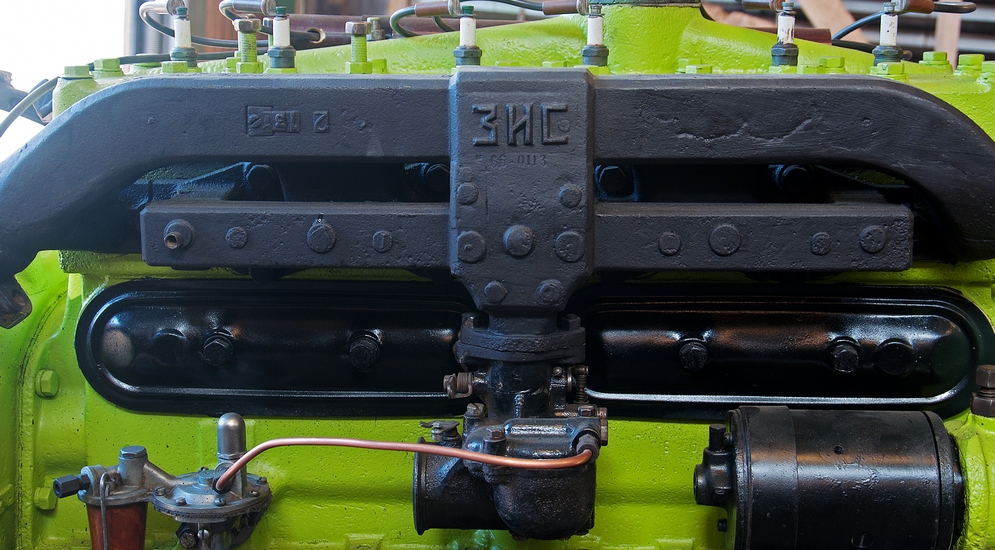

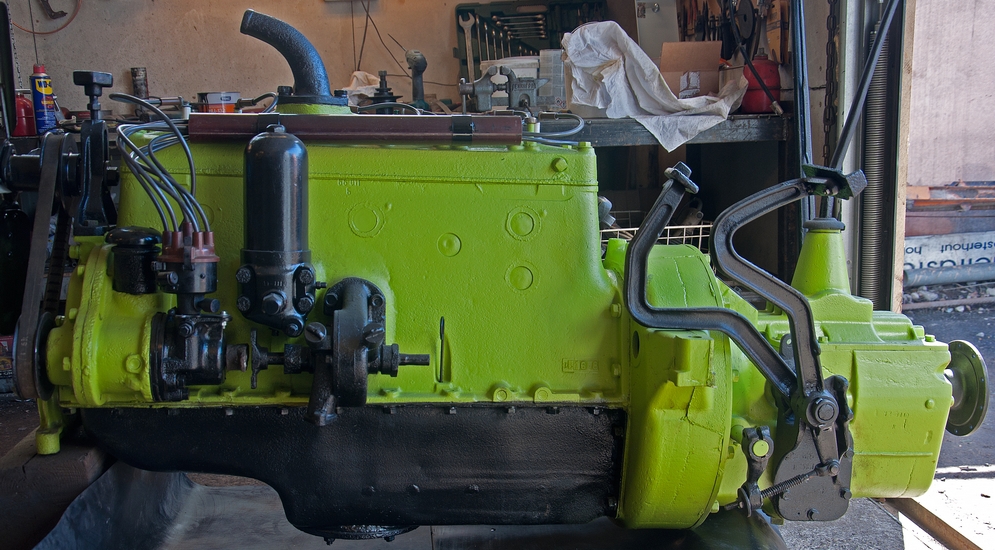

Сборка нового старого мотора

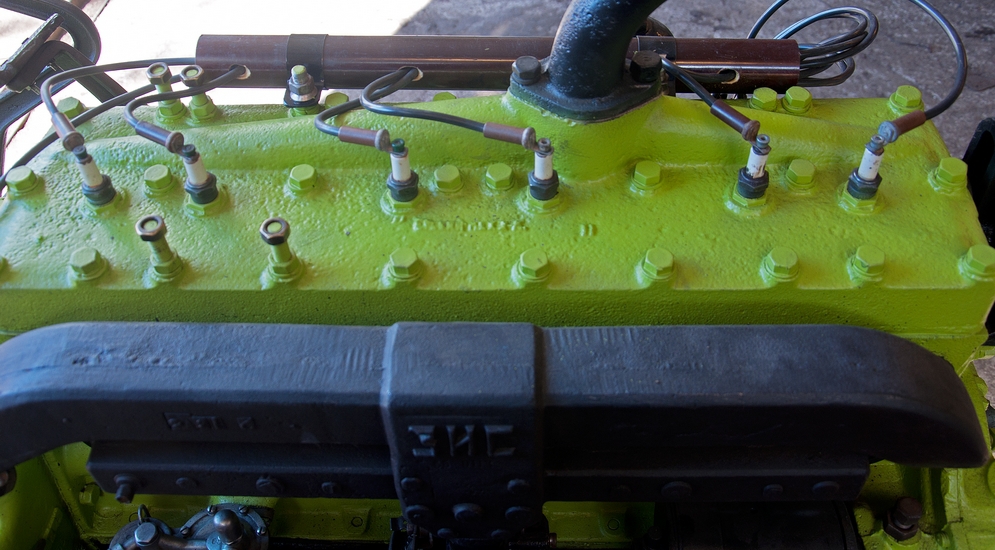

После того, как все навесные агрегаты собраны, начинается самое интересное – сборка двигателя. Тут нет никаких этих ваших систем изменения фаз и интеркулеров с турбинами, поэтому и сборка производится довольно быстро. Пока коллектив реставрационной мастерской нежно и любя закручивает гайки, мы можем наконец-то оценить конструктивные особенности этого агрегата. Вопрос первый: зачем нужна проволока на болтах крышек коленвала? Дело в том, что это был самый простой способ «законтрить» болты, предотвратить их возможное откручивание. Гроверы тогда уже были, но не в ответственных местах, а проволоки везде было навалом. Замечу, что такой умопомрачительной технологией пользовались и после окончания производства ЗиС-5. Например, в моторах горьковского автозавода. Вопрос второй: что за крышка на поддоне картера? Эта крышка – один из признаков ранних моторов. Сняв её, можно было добраться до масляного насоса, хотя и отдельно сливная пробка для масла в этой крышке тоже есть. Позже картер эту деталь утратил. Уж если мы заговорили о том, что менялось в моторах ЗиС в течение времени их производства, поговорим об этом чуть подробнее. Модернизация двигателя происходила постепенно, поэтому нельзя однозначно назвать год, когда моторы изменились. Но приблизительно сказать можно: ранние агрегаты отличаются от тех, которые выпускали после 1938 года, причём изменения начали вносить ещё в 1936. Во-первых, у блоков до 1938 года выпуска нет крышки водяной рубашки. После 1943 года изменилась головка блока: появились углубления под свечи зажигания. Таким образом сократили объём камеры сгорания, увеличив компрессию. По этим и некоторым другим признакам можно установить, что наш мотор – один из ранних, выпущенный до 1936 года. Но вернёмся к особенностям конструкции двигателя.Привод распредвала, генератора и помпы осуществляется с помощью шестерен. При этом получается одна интересная особенность: в результате установки паразитной шестерни вращение, которое передаётся со шкива на крыльчатку, имеет обратное направление. Поэтому если поставить на мотор обычную крыльчатку, он будет перегреваться: у зисовской детали изгиб лопастей в обратном направлении. Другая интересная деталь – где стоит манометр, измеряющий давление масла? Тоже не там, где у всех, тут он занял место между масляным насосом и фильтром. В современных моторах причиной падения давления может быть забитый фильтр, а вот у ЗиСа в этом случае давление растёт. Кстати, масло к опорам коленчатого вала подавалось по медной трубке, а ко втулкам распредвала попадало самотеком. Сцепление установлено двухдисковое. И это не из-за тяги к чему-то сложному (тут этим и не пахнет), а из-за того, что тогда не существовало достаточно износоустойчивых фрикционных материалов, а использование промежуточного диска увеличивало ресурс сцепления. Некоторые детали имеют маркировку АМО. Объясняется это просто: ЗиС-5 вырос из грузовика АМО, некоторые их агрегаты одинаковые. Так как в СССР запчасти для конвейерной сборки выпускались в огромных количествах, некоторые из них подолгу лежали на складах и вполне могли использоваться даже через много лет после окончания их производства – запасы были существенные. Этим и объясняется штамп АМО на водяной помпе: хотя АМО-3 выпускались до 1933 года, отдельные комплектующие могли устанавливаться и на ранние автомобили ЗИС-5.

Другая ситуация с трамблёром: если приглядеться, то на корпусе, под бегунком, видна дата изготовления – март 1945 года. Впрочем, трамблёр всегда был одинаковый. «Родной» карбюратор для раннего довоенного мотора – МААЗ-5. Это абсолютно неработоспособное устройство, поэтому более поздние довоенные и послевоенные моторы оснащались карбюраторами МКЗ-6. Про МААЗ-5 сейчас стараются не вспоминать: ездить с ними всё равно практически невозможно.

Рычаг стояночного тормоза, тормозов, газа и сцепления расположены на коробке передач. Зачем там «ручник»? Двигатели ставили на раму жёстко, без «подушек», поэтому тяги можно было крепить прямо к силовому агрегату. Напомним, что все тормоза имеют механический привод тягами. Водяная помпа имеет ещё один вал. На ЗиС-5 его никак не использовали. Возможно, это наследие американского прошлого агрегата. Вполне вероятно, американцы туда что-то и ставили: дополнительный генератор или что-то ещё. Ещё одно место для установки дополнительного оборудования есть рядом с генератором, в СССР его тоже никак не использовали, а на поздних моторах и вовсе ставили другие крышки, где этого места уже не было.

Так как эти моторы ставили на разные виды техники, то установка воздушного фильтра тоже могла быть различной. У нас пока на месте кронштейна фильтра просто закручены две гайки – фильтр можно поставить и попозже. В отличие от моторов «полуторок», мотор ЗиСа всегда имел бензонасос. И напоследок ещё одна интересная особенность: на двигателях грузовиков на КПП всегда ставили компрессор для подкачки шин. Без него колёса накачать было практически невозможно.

Цена вопроса?

Когда кто-то говорит, что ретроавтомобили стоят неоправданно больших денег, мне часто становится смешно. Реставрация одного только мотора отнимает не только многие годы, но и очень приличные деньги. Конечно, всё можно упростить: подобрать похожие агрегаты, использовать современные детали, кое-что просто сделать заново. Но это уже не будет именно тем мотором, который так хотелось бы видеть своими глазами. Подготовка только рассказа о проделанной работе заняла не один месяц. Мотор восстанавливали несколько месяцев, а комплектовали несколько лет. Сколько же надо времени и сил на то, чтобы отреставрировать машину? Много. Деньгами этого не сосчитаешь.

Для комментирования вам необходимо авторизоваться

"Таким образом сократили объём камеры сгорания, увеличив компрессию." - почему то мне казалось, что такие ляпы - удел ара-гаражных мастеров, поскольку компрессию от степени сжатия различать умеют даже школьники. Хотя посмотрев, кто автор статьи, нисколько не удивился - ляпов у него всегда хватает

Покажите мне хоть одного такого школьника