Объединить и распределить

Начнём с краткой справки о том, что это вообще за завод и какое он имеет отношение к Continental и АО «Кордиант».

Калужский завод начинает свою историю с июля 2011 года, когда в Ганновере был подписан меморандум о сотрудничестве с Калужской областью с инвестициями в размере 240 млн евро. Уже в ноябре того же года был заложен первый камень в основание завода, а в декабре 2012 года приступили к монтажу оборудования. В январе 2013 года на заводе были выпущены первые тестовые шины, а в октябре состоялось официальное открытие завода. Дальше у завода всё шло как по маслу: за два первых года он успел выпустить 2,5 млн шин, приступил их к поставке на конвейеры автопроизводителей, начал осваивать экспортные рынки, а в 2018 году выпустил свою уже десятимиллионную шину. А потом началась пандемия.

В это время начались сложности: каналы поставок некоторых компонентов и сырья оказались закрытыми, возникли и серьёзные проблемы с логистикой. Пришлось искать выходы из трудного положения. То есть, договариваться с новыми поставщиками и придумывать новые способы доставки сырья. Как ни странно, это в будущем помогло пережить самое сложное для завода время после начала известных событий в 2022 году.

К тому времени уже были найдены новые партнёры и налажена новая логистика. И если раньше у некоторых позиций компонентов было всего два-три поставщика, то теперь их стало намного больше, причём все они нашлись в разных странах. А поставщиков требуется много, потому что у нас нет своих кордных тканей, нет модифицирующих химических добавок и каучука. Кто-то может спросить: а как же так с каучуком? Ведь известно, что Россия – мировой лидер по производству синтетического каучука. Почему же он у нас не нашёлся? Дело в том, что натуральный каучук у нас вообще отсутствует (ну не растут у нас ни бразильская гевея, ни другие каучуконосные растения!), а нужные виды синтетического каучука не выпускаются. Поэтому его приходится импортировать. В общем, как бы там ни было, множество поставщиков, которые смогли бы в любое время обеспечить производство необходимым сырьём, было найдено ещё в эпоху пандемии. То есть, она некоторым образом даже помогла заводу, который в будущем не оказался в тупике перед крайне острыми вопросами, возникшими в санкционных условиях.

Тем не менее формат компании в Калуге, само собой, пришлось менять. Бывший завод Continental был переименован в Gislaved (Гиславед) и вошел в шинный кластер, созданный на базе АО «Кордиант». В этот же кластер входят шинные заводы в Ярославле, Омске и Ульяновске. Последний был известен ранее как Bridgestone. К каким изменениям это привело?

Как ни странно, положительных последствий оказалось не так уж и мало. Может быть, даже больше, чем отрицательных. Начнём с того, что с присоединением Gislaved к шинному кластеру «Кордиант» стал обладателем нескольких разных брендов: Tunga, Cordiant, Torero и Gislaved (помимо них есть есть ещё два бренда, но о них поговорим чуть ниже). А это значит, что компания имеет линейку шин, которая присутствует во всех сегментах и в плане стоимости (от бюджетных до премиальных), и в плане применения (легковые, SUV и грузовые). Соответственно, и размеры выпускаемых шин позволяют говорить об удовлетворении потребностей рынка: на заводах производятся шины размером от 13 до 22 дюймов для легковых машин и кроссоверов и грузовые шины размером от 17,5 до 22,5 дюймов. Всё это позволяет шинному кластеру «Кордиант» занимать второе место на рынке России по объёму продаж с долей в 14%.

Второй положительный момент – это возможность перераспределить между своими предприятиями нагрузку в сфере разработки и испытаний новой продукции. На сегодняшний день в составе «Кордианта» функционируют лаборатории во всех четырёх городах присутствия кластера: в Ярославле, Калуге, Ульяновске и Омске. Это позволяет реализовывать более четырёхсот методов испытаний и исследований, которые включают в себя испытания каучуков, кордов, наполнителей, резины, новых режимов смешения и вулканизации, составление и исследование новых рецептур резиновых смесей. Ну и, само собой, усилиями специалистов отдела R&D «Кордианта» постоянно ведется разработка новой продукции, научно-исследовательские и конструкторские работы в области сырья и материалов, в области компьютерного моделирования и в решении множества других задач.

Всю новую продукцию необходимо где-то испытывать. Со стендовыми испытаниями проблем нет – для этого существуют лаборатории. А что с дорожными? А с ними тоже полный порядок. Причём настолько полный, что многие могут позавидовать: «Кордиант» может испытывать свои шины в любых условиях, потому что в его распоряжении есть сразу несколько полигонов в различных географических широтах: шинный испытательный центр «Вершина», полигон НАМИ и испытательный полигон Северо-Восточного федерального университета в ТОР «Якутия», где с 2012 года обкатывали шины Bridgestone.

Исходя из вышесказанного, можно сделать несколько выводов. Первый – «Кордиант» полностью решил вопросы с импортным сырьем. Причём так получилось, что сделал он это до того, как эти вопросы стали особенно насущными. И то качество, которое было раньше, никуда не делось: процесс и компоненты остались прежними. Второй – удалось вовремя наладить не только новые контакты с поставщиками, но и выстроить стабильные цепочки поставок. Теперь «Кордиант» на сто процентов готов к любой ситуации.

Всё это вызывает оптимизм и позволяет строить новые планы. Какие именно – об этом чуть ниже.

Снова на конвейер

Очевидно, что существующий модельный ряд Gislaved повторяет модельный ряд Continental. Причём – полностью, отличается только логотип бренда на боковине шины. Все компоненты, сырьё и рецептура остались прежними. Так что разницы между шинами Continental и Gislaved нет никакой. И это даёт калужскому заводу полное право утверждать, что Gislaved – полноценный преемник Continental, рассчитанный на тех, кому важнее всего качество и комфорт (это достаточно дорогие шины).

Если говорить о других существующих брендах кластера, то они позиционируются следующим образом. Tunga – это шины самого начального уровня. Их выбирают те, кому в шине важнее всего низкая стоимость. Cordiant – это шины среднего ценового диапазона, наиболее массовые, сбалансированные по соотношению цена/качество. Чуть выше в иерархии брендов расположился Torero, который рассчитан на самую активную и, возможно, молодую часть аудитории, предпочитающую не сидеть на месте и вести энергичный образ жизни. Но это ещё не всё. Выше мы говорили о ещё двух брендах. Что же это шины?

Первый бренд – это Meteor. Под этим названием планируется выпуск OEM-шин, то есть шин, которые пойдут на конвейеры автопроизводителей. Когда это будет и что это будут за производители – пока неизвестно. Известно лишь, что выпускать покрышки для заводской комплектации сложно, но интересно. Да и опыт у завода такой есть. Сложность заключается в том, что при производстве таких шин приходится выполнять требования партнёра. А партнёрам частенько хочется прикрыть этими шинами некоторые недостатки своих автомобилей: кому-то требуется сделать резину максимально тихой (чтобы не так выделялась слабая шумоизоляция), кто-то желает компенсировать её характеристиками недостатки ходовой части. Поэтому создание OEM-шин – процесс сложный и долгий. Но при этом поставка их на конвейер – это не только возможность продать кому-то свою продукцию, но и вопрос репутации. Шины бренда Meteor должны появиться до конца текущего года.

Второй бренд пока даже не имеет своего названия. Под ним должна появиться новая топовая линейка премиальных шин высшего ценового диапазона. Что это будут за шины, будет ли это совершенно новая разработка или используют разработки Continental или Bridgestone, пока сказать нельзя. О сроках говорить пока тоже рано, но предварительно новые шины можно ожидать к концу 2025 года. Нам пока остаётся только запастись терпением и ждать новостей.

А теперь быстренько пробежимся по калужскому заводу и посмотрим, как тут сегодня поживает существующее производство.

Спокойно, всё под контролем!

Начинается производство с цеха, где из сырья изготавливают резиновую смесь. В миксерах смешивают около десятка компонентов, в результате чего получают материал для будущей шины. Причём если миксеры (их два) заметят, что с сырьём что-то не так, смесь они делать не станут – такая защита от брака.

Следующий этап называется экструзией. В ходе неё подготовленная смесь размягчается, а затем продавливается через специальные планки для получения материала определённой формы. Всё это происходит в специальных машинах, которые так и называются – экструдеры. Полученный после экструзии материал охлаждают, сматывают в рулоны и отправляют дальше – на каландрирование. Здесь работают с кордами – текстильными и стальными. На каландре производят их обрезинивание, после чего готовый материал сматывают в ролики. В таком виде он приходит на сборку шины. Шина состоит из многих частей (бортового крыла, боковины, протектора, гермослоя), и всё это требуется собрать. В результате получают заготовку шины, которую отправляют на вулканизацию.

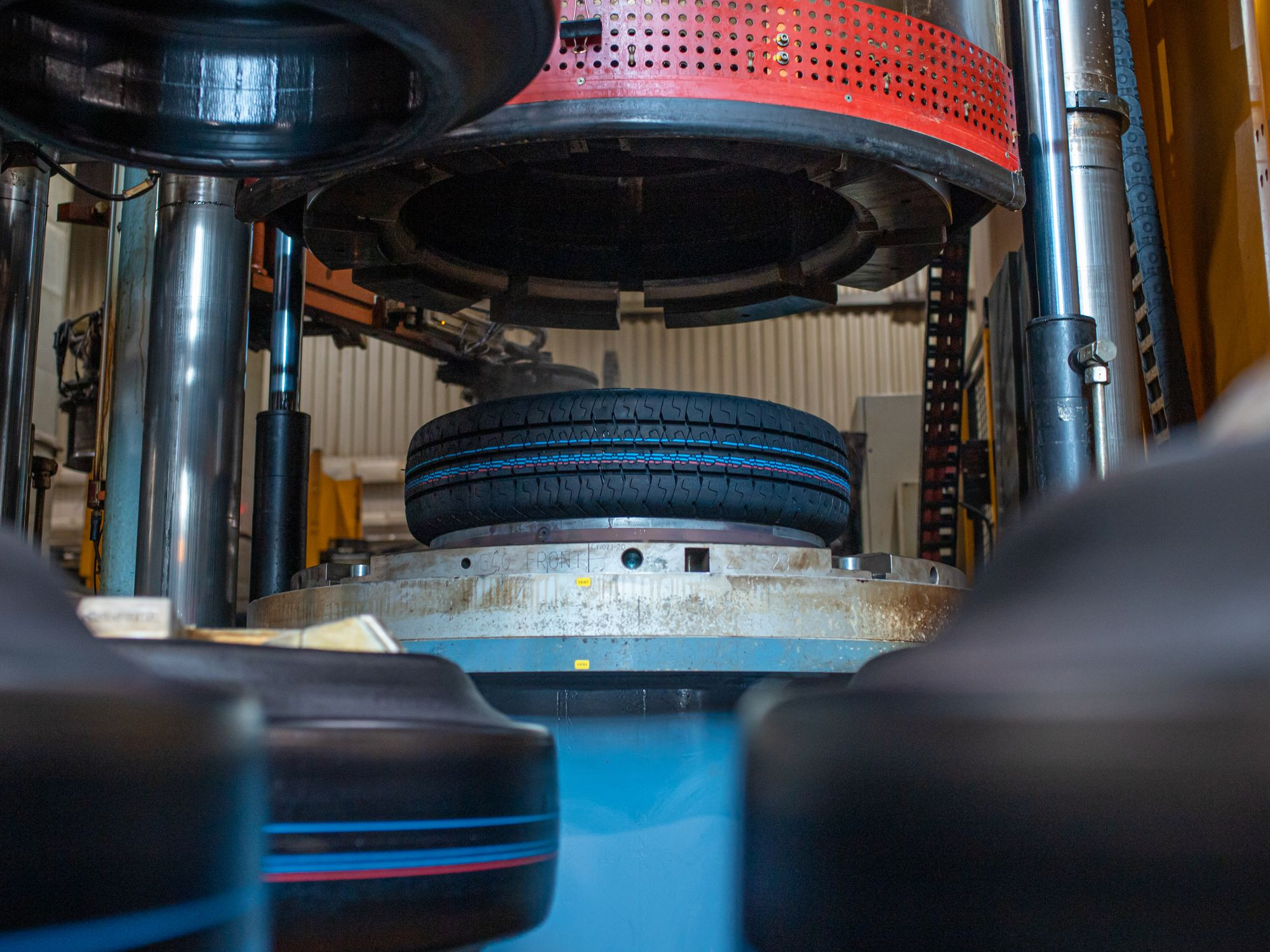

Вулканизация – процесс интересный, но скучный. Интересный – потому что именно на нём из заготовки, которая похожа на болванку, получается готовая шина. А скучный – потому что ничего не видно: всё происходит в вулканизаторе, который стоит закрытым в течение 10-15 минут в зависимости от того, какую шину он делает. Температура внутри вулканизатора достигает 160-170 градусов, давление – до 16,5 бар. И в таких вот невыносимых для человека условиях рождается новая шина. И как только она остынет, отправляется на проверку. Проверка, как и положено, многоступенчатая. Сначала её осматривают специалисты, а затем тестируют машины. Последние проверяют однородность, правильность геометрии и баланс. После этого летние шины готовы поехать на склад, а шипованный – на ошиповку (шипованные шины составляют более 40% всех выпускаемых шин).

Как это положено на современном заводе, людей в цехах не так уж много – везде «рулит» автоматика. Но это не значит, что человека тут не ценят. Нет, ценят, да ещё как: даже в сложные времена удалось обойтись без сокращений и снижений условий труда. Это относится не только к калужскому заводу, а ко всему «Кордианту», на котором сейчас трудятся 8,7 тыс человек. Что же касается непосредственно Калуги, то в целом персоналом завод укомплектован, хотя найм на работу всё же идёт (расширение производства периодически требует новых рук). Ну а новые рабочие места – это всегда хорошо.

Что насчёт роста?

О новых брендах мы уже рассказали, но не затронули два важных вопроса: новые типоразмеры и рынки сбыта.

Со сбытом всё понятно: чем рынок больше – тем лучше. «Кордиант» сохранил среди своих покупателей не только клиентов из России, но и из стран СНГ. Но этого недостаточно, поэтому новые рынки ищут постоянно. Учитывая, что калужский завод до конца года планирует по производству выйти на 80% мощности, а всего шинный кластер способен выпускать 15 млн шин ежегодно (3,6 млн – в Ярославле, 5,5 – в Омске, 3,5 – в Калуге и 2,4 млн – Ульяновске), в планах есть освоение азиатских, африканских и южноамериканских рынков. Точнее, это есть не только в планах, но и в процессах.

С типоразмерами ситуация чуть сложнее. На заводе не отрицают, что сейчас фокус сосредоточен на шинах типоразмеров, подходящих новым китайским автомобилям. Этому вопросу уделяют много внимания, но это не значит, что завод готов разрабатывать шины самых редких размеров. К сожалению, это невыгодно. Не очень массовые шины получатся или слишком дорогими, или не смогут отбить вложенные в их разработку и производство средства. Так что какие-то новые типоразмеры появляться будут, но обещать всё и сразу на заводе не могут. Многое будет зависеть от спроса, а он вряд ли позволит выпускать редкие шины. Поэтому кому-то, скорее всего, не повезёт, но подавляющее количество автовладельцев всё же можно считать удачливыми – без хороших шин они не останутся.

Для комментирования вам необходимо авторизоваться

Ну собственно понятно, почему местный Гиславед и в сравнительных тестах ничего выдающегося не показывал, да и по ощущениям машина на нем оказывалась менее прогнозируемая (пользовался зимней шиповкой, с Бриджем не сравнить). Замещение оригинального сырья самизнаетеначто….