Как всё начиналось

Уверен, что все помнят, что Ikon Tyres – это новое название шинной компании, которая раньше входила в состав финского концерна Nokian Tyres plc. Начиналась эта история феерично: в 2004 году было объявлено о строительстве шинного завода во Всеволожске Ленинградской области, и уже в 2005 году было запущено производство. То есть, весь завод был построен и запущен менее, чем за один год. А дальше пошло ещё лучше: Nokian Tyres никогда не ориентировались на шины низшего ценового сегмента, поэтому первыми шинами, выпущенными на новом предприятии, стали передовые на то время Nokian Hakkapeliitta 4. В 2006 года завод стал лидером продаж в среднеценовом и премиальном сегментах и с тех пор только увеличивал свою долю на этом рынке.

Наверняка все помнят давно ставшими нам родными марки шин Hakka, Hakkapeliitta, Nordman… До конца марта текущего года завод так и выпускал эти шины под этими же марками. Но с апреля бренды Nokian Tyres попали под запрет, а вот бренд Nordman по условиям сделки (напомню, что в конце марта 2023 года завершилась сделка по приобретению завода компанией ПАО «Татнефть») остался за заводом, который к тому времени стал называться Ikon Tyres. Технологии, рецептуры, оборудование – всё это тоже остались в полном распоряжении Ikon Tyres. Вроде бы проблем минимум: нанести на боковину покрышки новый логотип и продолжить выпускать те же шины. Но на самом деле не всё так просто: нужно делать новые штампы боковин, а этот процесс требует долгой и сложной перенастройки оборудования. Поэтому некоторое время завод выпускал шины уже без логотипа Nokian Tyres и ещё – без Ikon Tyres. Кроме того, по условиям сделки нельзя было использовать шипы Nokian Tyres на шинах Nordman. Пришлось выкручиваться.

От смеси до склада

Чтобы понять, чем живёт предприятие сегодня, лучше пройтись по нему и посмотреть, как и что тут работает. Начнём с цеха приготовления резиновой смеси.

Роботы здесь (как и в остальных цехах) остались со времён финнов. Никто никакое программное обеспечение не блокировал, так что работают они так же, как и пару лет назад. Правда, обслуживать его стало немного сложнее: некоторые расходники приходится печатать на 3D-принтере. Но каких-то глобальных проблем нет, всё работает точно так же, как и раньше. Линия, где закладывают компоненты для резиновой смеси, находится на втором этаже. Но второй он только формально: между ним и первым этажом есть ещё «полуторный», где и находится экструдер, который измельчает компоненты и готовит смесь. Рецептура смеси осталась от финнов, и по условиям сделки, завод использует её на законных основаниях. И это очень важно: рецепты смеси и компоненты – залог качества будущей шины. Однако с компонентами положение сложнее: многие их поставщики с нашего рынка ушли. Чем их можно заменить?

У одной резиновой смеси есть несколько похожих рецептов, которые можно использовать для её приготовления в зависимости от наличия тех или иных составляющих. Менять состав этих рецептов не то чтобы нельзя, но очень нежелательно. А вот перейти с одного рецепта на другой можно. Поэтому в период поиска новых поставщиков приходилось отходить от одного рецепта к другому, для которого удавалось найти все компоненты. Но всегда это были рецепты Nokian Tyres , по которым готовили резиновые смеси во времена финнов.

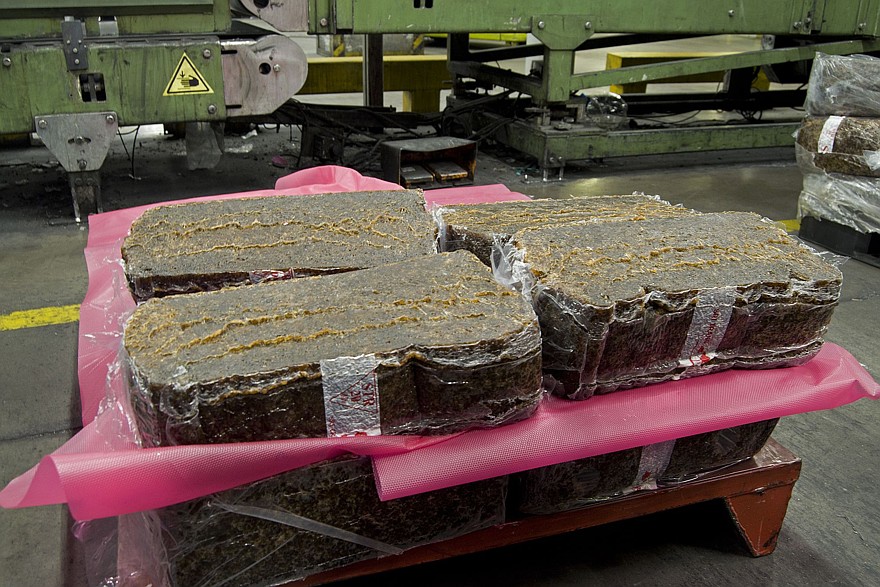

Готовые пласты резины маркируются и отправляются в цех производства компонентов. Но не полностью: от них отрезают маленькие кусочки, которые пневмопочтой (!) отправляют этажом выше – в лабораторию качества.

Интересно, что в лаборатории совсем другой климат. Да, тут круглый год работают климатические системы, которые обеспечивают одинаковую «погоду» независимо от того, сколько градусов за окном, светит там солнце или падает снег. В этих идеальных условиях образцы только что приготовленной резины мучают разными способами: вулканизируют, рвут, растягивают… Одним словом, проверяют её химические и физические параметры. Если образцы испытания не пройдут, шины из этой партии резины делать не будут.

Кстати, упаковки резины по заводу возят AGV роботы – тележки, которые по ярлыкам на стопках резины определяют, куда эту стопку везти. Говорят, они здорово облегчают работу: бегают шустро, ничего не путают, отгулы не просят, в склонностях к запоям замечены не были. Всего их больше десятка, и наблюдать за их работой интересно. Но некогда, потому что надо идти дальше – в цех производства компонентов, а оттуда – на линию по изготовлению бортового кольца.

Само собой, и на этих участках производства людей почти нет. Один оператор обслуживает несколько станков, всё крутится и вертится как-то само по себе. Но это только так кажется, на самом деле, конечно, за этой роботизированной деятельностью стоит большая человеческая работа. Сейчас на заводе трудятся более 1100 человек. В лучшие времена их было около 1500, но в переходный период приходилось иногда принимать очень сложные решения. Учитывая, что более половины коллектива работает на заводе больше десяти лет, сокращать кого-то было трудным решением. Но, к сожалению, неизбежным.

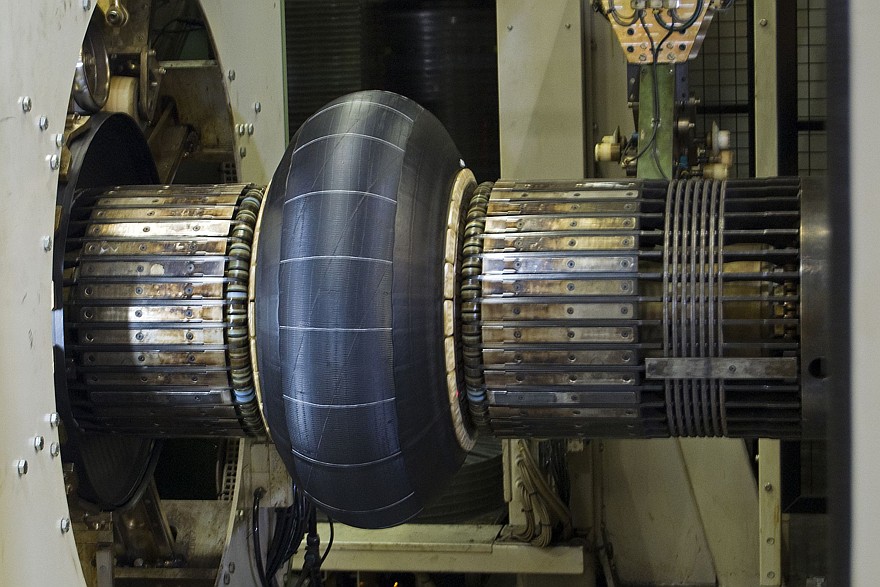

Вернёмся к нашим шинам. Если вдруг надумаете резать шины на автомобиле соседа, который постоянно занимает «ваше» место (кавычки не случайны: никаких ваших мест на общедомовой территории быть не может, если только вы его не купили), режьте их боковину ближе к протектору – там слой резины тоньше и мягче. Часть боковины около диска по структуре больше похожа на пластмассу – она очень жёсткая, так что проткнуть её ножом не получится, можно пораниться. Зато такая боковина позволяет шине адекватно реагировать на поперечные нагрузки, когда водитель поворачивает руль. Кстати, шины, которые выпускают на заводе сейчас (о них расскажем чуть ниже), команда испытателей теперь тестирует в России – доступа на заграничные полигоны Nokian Tyres сейчас, конечно же, нет. Но автодром «Игора Драйв» вполне справляется с задачами хорошего испытательного центра для шин. К тому же он близко от завода, так что в этом отношении всё сложилось удачно.

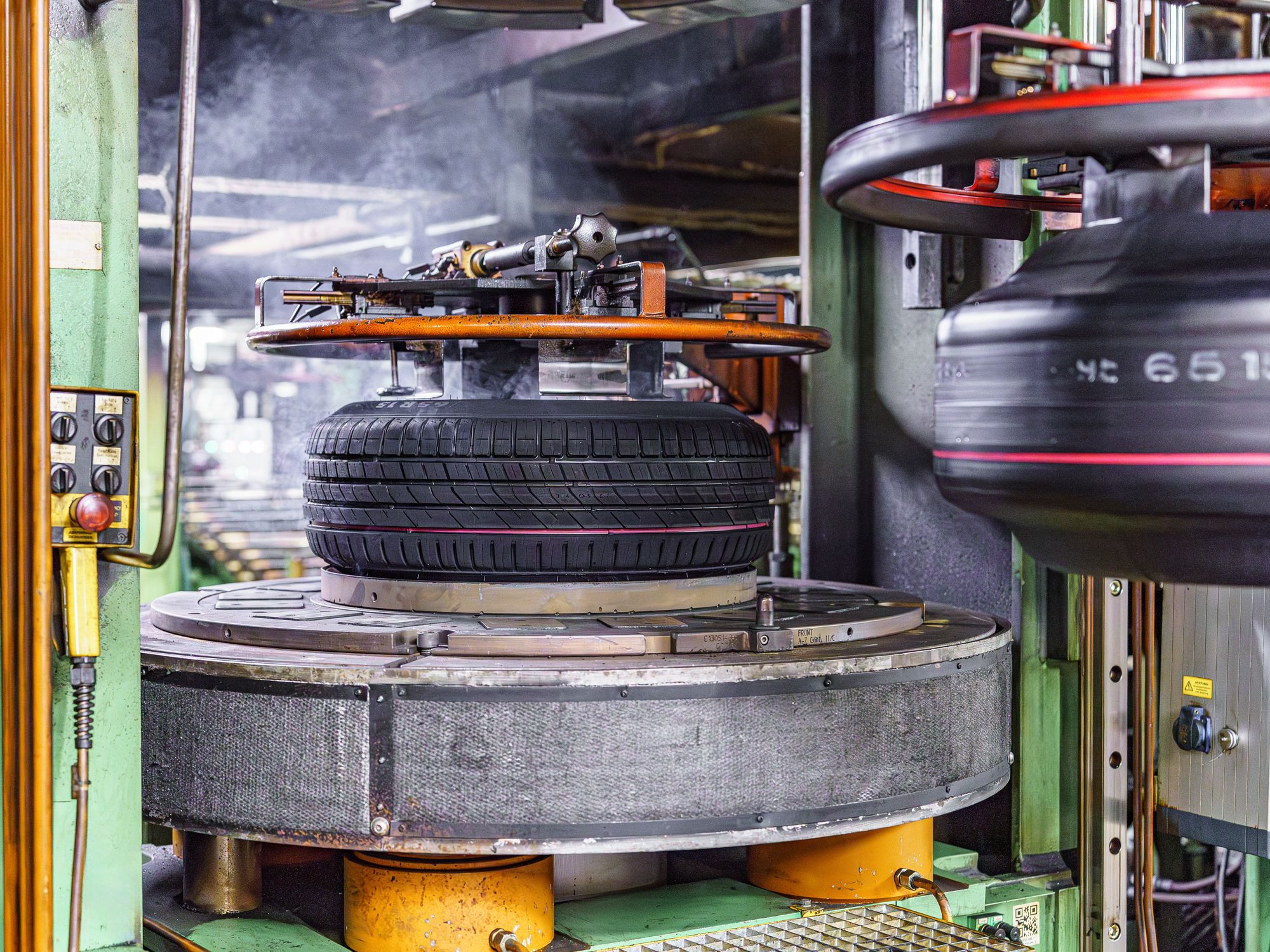

Понаблюдав за процессом вулканизации (который очень ответственный, но внешне скучный), идём дальше – на контроль качества. Как тут говорят, на заводе организован 200-процентный контроль: сначала каждую шину осматривает и ощупывает обученный специалист, затем она проходит инструментальный контроль. Брак, конечно же, встречается, но редко, и хороший показатель – не более одного процента некондиции.

Специалист осматривает шину быстро, но придирчиво. И если находит в ней брак, он её разрезает. А о браке сообщает тем специалистам, которые должны решить, в чём причина его появления и как эту причину устранить. В общем-то, на должность инспектора по качеству с улицы не берут, и тут обычно работает человек с большим стажем на производстве, который сам способен разобраться, откуда взялся брак.

Отбракованные шины в переработку не возвращаются: после процесса вулканизации резиновую смесь использовать повторно нельзя. Если бракованная заготовка шины будет обнаружена до цеха вулканизации, её отправят на переработку и снова пустят на шины. А если после, то путь у неё один – на резиновую крошку. То есть, её всё равно переработают, но в виде новой шины она уже на этот свет не появится.

На инструментальном контроле шину проверяет автоматика. Тут проводится проверка геометрии и балансировки. Если всё в порядке, робот клеит на шину этикетку, и шина уходит на склад готовой продукции. Осталось ответить на главный вопрос: а это это за шина вообще? Старая добрая Nokian Tyres или уже что-то новое?

О настоящем и будущем

С одной стороны, новые шины – это те же Nokian Tyres. С другой – немного другие. Как мы уже говорили, большинство технологий остались прежними, поэтому по составу резиновой смеси и конструкции это уже давно знакомые хорошие шины Nokian Tyres. С другой стороны, некоторые вещи пришлось изменить. Например, шипы, права на которые остались у финнов. Кроме того, пришлось менять рисунок на боковинах, чтобы убрать старые логотипы брендов, которые по условиям сделки использовать больше нельзя. Ну и на новые разработки прежних владельцев тоже рассчитывать бессмысленно, а это означает, что в первую очередь нужно было заниматься конструкторской работой. Пришлось создавать мощный отдел исследований и разработок, куда пригласили работать специалистов R&D центров с опытом работы в передовых (и не только российских) компаниях. Им удалось создать новый шип якорного типа, сердечник которого сделан в форме бабочки. Испытания зимой 2022-2023 гг показали, что этот шип не хуже, а по некоторым параметрам даже лучше старого. И теперь на шинах Nordman 8 и Nordman 7 используют эти новые шипы. Других отличий от Nordman старой эпохи у них нет. Кроме, конечно, того, что называются они теперь не Nokian Tyres, а Ikon Tyres. Но о названиях надо поговорить чуть подробнее.

Летние шины Ikon Tyres, которые начнут продавать весной 2024 года, получили новые имена. Отныне премиальные шины называются Ikon Autograph, а шины среднеценового сегмента – Ikon Nordman. К следующей зиме в продаже появятся премиальные зимние шины под тем же брендом, что и летние (Ikon Autograph), и среднеценовые с тем же названием Ikon Nordman. Но в будущем последние будут переименованы в Ikon Character.

В премиальной линейке летних шин Ikon Autograph будут три модели – Ultra, Aqua и Eco. Они отличаются индексами скорости и немного – диапазоном типоразмеров. Среднеценовые шины пока останутся под именем Ikon Nordman. Все эти летние шины станут первыми, выпущенными под брендом Ikon Tyres на своих боковинах.

Как мы уже говорили выше, в будущем название линейки Nordman изменится на Ikon Character, но это ещё далеко не всё. Основной задачей последних полутора лет было остаться на плаву. С ней справились. Да, производство сейчас работает чуть меньше, чем наполовину мощности, но это уже неплохо. Тем более что возможности для дальнейшего развития у завода есть.

Во-первых, там планируют потихоньку расширять гамму шинами новых типоразмеров. Не секрет, что у китайских автомобилей, которые сейчас на нашем рынке с каждым днём становится всё больше и больше, встречаются шины нетипичных размеров. Выбор их очень ограничен, а спрос скоро будет расти (несколько лет они могут отъездить на тех шинах, в которые они были обуты при продаже, а потом их придётся переобувать). Так что новые типоразмеры – это важный вопрос.

Во-вторых, никто не собирается почивать на лаврах Nokian Tyres: нужны собственные разработки и технологии. И они будут, отдел исследований и разработок не сидит сложа руки.

В-третьих, нужно наращивать масштабы производства. Техническая база сделать это позволяет, и основной вопрос в этом направлении – это рынки сбыта. Если раньше наша продукция уходила на экспорт, то сейчас большинство прежних иностранных рынков для на закрыто. Значит, нужно искать новые. Такие можно найти, например, в странах Азии и Латинской Америки. И их ищут.

Ну а пока можно только порадоваться за предприятие, которое смогло не только выжить, но и сделать что-то новое (пусть и путём точечного изменения старого). За пару месяцев новую шину не изобретёшь, для этого требуются годы, так что посмотрим, что придумают во Всеволожске через несколько лет. Но кажется, что самое сложное время для предприятия осталось уже в прошлом.

Для комментирования вам необходимо авторизоваться

Хорошо что обратили внимание на то, что сырьё уже совершенно другое (вспомните статью про моторные масла, там эту тему замяли). Соответственно и добиться тех же характеристик, что были у Нокиан, уже не получится. Что касается шин эконом-сегмента, Нордман, то даже при финнах они не дотягивали до марочных европейцев даже из второй линейки. У меня на Нордмане был конторский Ситроен с4: после смены резины машину было не узнать. Плавала по курсу, вся мелочь передавалась на кузов, при балансировке приходилось гири вешать на диски. Во что превратятся «премиальные» Иконы могу только предположить. Хотя если выбирать между китаем и эрзац-Нoкиан наверное предпочту последние

Покажите, пожалуйста, где здесь сказано про "совершенно другое сырьё"?

Цитата: «Однако с компонентами положение сложнее: многие их поставщики с нашего рынка ушли.»

Сырьё другое, соответственно и рецептура смеси другая. Что не так?

" У одной резиновой смеси есть несколько похожих рецептов, которые можно использовать для её приготовления в зависимости от наличия тех или иных составляющих. Менять состав этих рецептов не то чтобы нельзя, но очень нежелательно. А вот перейти с одного рецепта на другой можно. Поэтому в период поиска новых поставщиков приходилось отходить от одного рецепта к другому, для которого удавалось найти все компоненты. Но всегда это были рецепты Nokian Tyres , по которым готовили резиновые смеси во времена финнов. "

Я понимаю, что Вы живёте в каком-то своём параллельном мире, но хотя бы читать умеете?

Умею. Другая рецептура - другие свойства. Тем более что финны разрабатывали свои рецептуры под своих поставщиков, которые, как мы знаем, сюда сырье не поставляют. Это не песок в цементе поменять на завезенный из другого карьера.

Приведу пример из своего бизнеса: прекращение поставок сырья (отбеливающих веществ, связующих, некоторых типов целлюлозы) привело к резкому ухудшению потребительских свойств (белизны, прочности), так как местные производители сырья не смогли обеспечить аналогичные характеристики. Рецептуру пришлось кардинально менять, но достигнуть прежних характеристик не получилось.

Г-ди, какая удивительная глупость... Всё, молчу. Не тот Вы человек, чтобы я тратил ресурс клавиатуры на хотя бы одну букву ответа на эту галиматью. И на все последующие тоже.

Я аргументировал свое мнение, Вы перешли на личности. Слив засчитан.

Может я попробую другим примером объяснить. Возьмём СТО Газпром и его требования к ЛКП - там есть несколько разных систем покрытий от разных производителей красок. Чьи-то, возможно, лучше, чьи-то хуже, но они все удовлетворяют требованиям Газпрома. И мы выбираем ту систему, которая нам (как заводу-изготовителю) в данный момент наиболее подходит (по срокам и объемам поставки, цене и т.д.). Я могу одну партию металлоконструкций открасить одним типом (взял остатки ЛКМ со склада), другую другим (закупили из наличия, т.к. поджимали сроки), и не факт, что одна окажется сильно лучше или хуже другой.

Так же и Нокиан в своё время протестировали кучу смесей (которые в итоге удовлетворяли их стандартам), но выбрали ту, которая им в тот момент наиболее подходила (по объемам, цене, стабильному качеству всех партий и т.д.). И если мы сейчас берём другого поставщика (из ранее протестированных и одобренных), то почему качество должно быть хуже? Может быть тот поставщик был отклонён по причине малых объёмов поставки сырья? Сейчас упали объёмы и почему бы его не привлечь.

Спасибо, всё так)

SuperMike, это может быть справедливо, при условии что Нокиан тестировали сырье именно от местных поставщиков. Поскольку никто из их традиционных партнеров в Россию больше ничего не поставляет. Опять же, как Вы сами написали, свойства конечного изделия при изменении рецептуры будут отличаться. Да, в пределах принятых допусков. Но кто сказал что сейчас применяется сырье от протестированных ранее (и одобренных финнами) поставщиков? Я так же имею дело с местным производством, и могу сказать что предприятия, работавшие на западном сырье, потратили больше года, что бы хотя бы их продукция стала хотя бы похожей на довоенную продукцию.

У Нокии? У 3310, что-ли? Ну хоть в конце Пипирус исправился - Никия - вот это реально мастер-класс от главкомментатора (скорее флудера) этого сайта.

П.С. Несмешной уже подчистил, типа не было ничего.