Знай наших

Летом 2017 года научно-техническое сообщество облетела новость – молодой учёный из Екатеринбурга победил в общероссийском конкурсе инновационных проектов в области энергетики. Конкурс называется «Энергия прорыва», к участию допускаются учёные не старше 45 лет, и Леонид Плотников, доцент «Уральского федерального университета имени первого президента России Б.Н. Ельцина» (УрФУ), удостоился в нём приза в 1 000 000 рублей.

Сообщалось, что Леонид разработал четыре оригинальных технических решения и получил семь патентов для систем впуска и выпуска ДВС, как турбированных, так и атмосферных. В частности, доработка впускной системы турбомотора «по методу Плотникова» способна исключить перегрев, снизить шумность и количество вредных выбросов. А модернизация выпускной системы турбированного ДВС на 2% повышает КПД и на 1,5% снижает удельный расход топлива. В итоге мотор становится более экологичным, стабильным, мощным и надёжным.

Действительно ли всё это так? В чём суть предложений учёного? Нам удалось побеседовать с победителем конкурса и всё разузнать. Из всех оригинальных технических решений, разработанных Плотниковым, мы остановились как раз на обозначенных выше двух: доработанных системах впуска и выпуска турбированных моторов. Возможно, стиль изложения поначалу покажется вам сложным для восприятия, но читайте вдумчиво, и в конце мы доберёмся до сути.

Проблемы и задачи

Авторство описанных ниже разработок принадлежит группе учёных УрФУ, в которую входят доктор технических наук, профессор Бродов Ю.М., доктор физико-математических наук, профессор Жилкин Б.П. и кандидат технических наук, доцент Плотников Л.В. Работа именно этой группы удостоилась гранта в миллион рублей. В инженерной проработке предлагаемых технических решений им помогали специалисты ООО «Уральский дизель-моторный завод», а именно, начальник отдела, кандидат технических наук Шестаков Д.С. и заместитель главного конструктора, кандидат технических наук Григорьев Н.И.

Одним из ключевых параметров их исследования стала теплоотдача, идущая от потока газа в стенки впускного или выпускного трубопровода. Чем теплоотдача ниже, тем меньше термические напряжения, выше надёжность и производительность системы в целом. Для оценки интенсивности теплоотдачи используют параметр, который называется локальным коэффициентом теплоотдачи (он обозначается как αх), и задача исследователей состояла в том, чтобы найти пути уменьшения этого коэффициента.

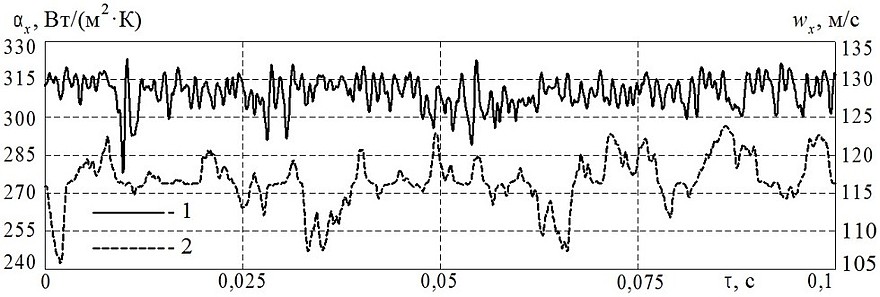

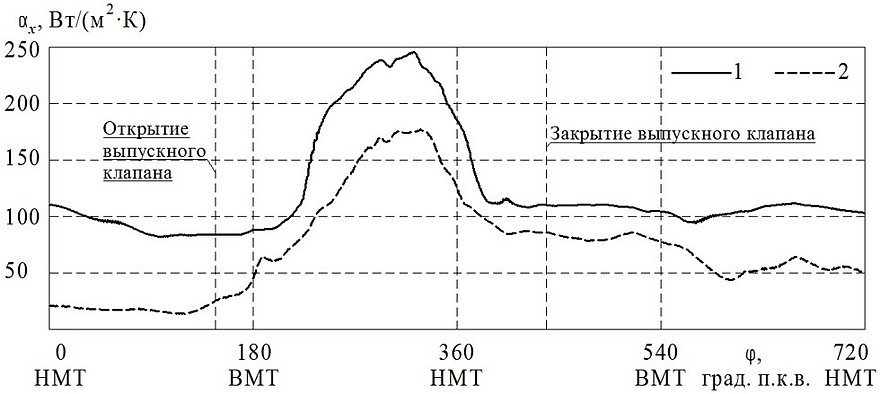

Рис. 1. Изменение локального (lх = 150 мм) коэффициента теплоотдачи αх (1) и скорости потока воздуха wх (2) во времени τ за свободным компрессором турбокомпрессора (далее – ТК) при гладком круглом трубопроводе и разных частотах вращения ротора ТК: а) nтк = 35 000 мин-1; б) nтк = 46 000 мин-1

Вопрос для современного двигателестроения серьёзный, поскольку газовоздушные тракты входят в перечень наиболее термонагруженных элементов современных ДВС, и особенно остро задача снижения теплоотдачи в впускном и выпускном трактах стоит для турбированных двигателей. Ведь в турбомоторах, по сравнению с атмосферниками, повышены давление и температура на впуске, увеличена средняя температура цикла, выше пульсация газа, которая вызывает термомеханические напряжения. Термонагруженность ведёт к усталости деталей, снижает надёжность и срок службы элементов двигателя, а также приводит к неоптимальным условиям сгорания топлива в цилиндрах и падению мощности.

Учёные считают, что термическую напряженность турбодвижка можно снизить, и тут, как говорится, есть нюанс. Обычно для турбокомпрессора считаются важными две его характеристики – давление наддува и расход воздуха, а сам узел в расчётах принимается статичным элементом. Но на самом деле, отмечают исследователи, после установки турбокомпрессора существенно изменяются тепломеханические характеристики потока газа. Поэтому прежде чем изучать то, как меняется αх на впуске и выпуске, надо исследовать сам поток газа закомпрессором. Сначала – без учёта поршневой части двигателя (что называется, за свободным компрессором, см. рис. 1), а потом – вместе с ней.

Была разработана и создана автоматизированная система сбора и обработки экспериментальных данных – с пары датчиков снимались и обрабатывались значения скорости потока газа wх и локального коэффициента теплоотдачи αх. Кроме того, была собрана одноцилиндровая модель двигателя на базе мотора ВАЗ-11113 с турбокомпрессором ТКР-6.

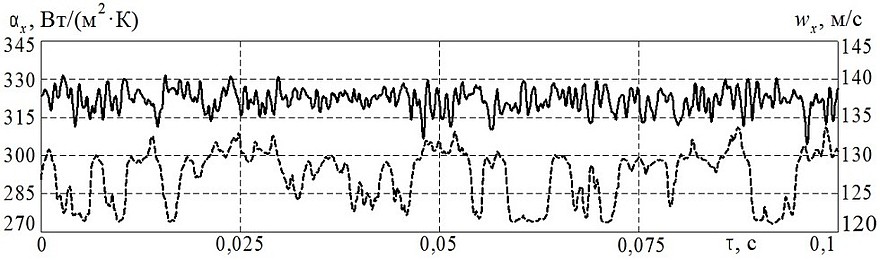

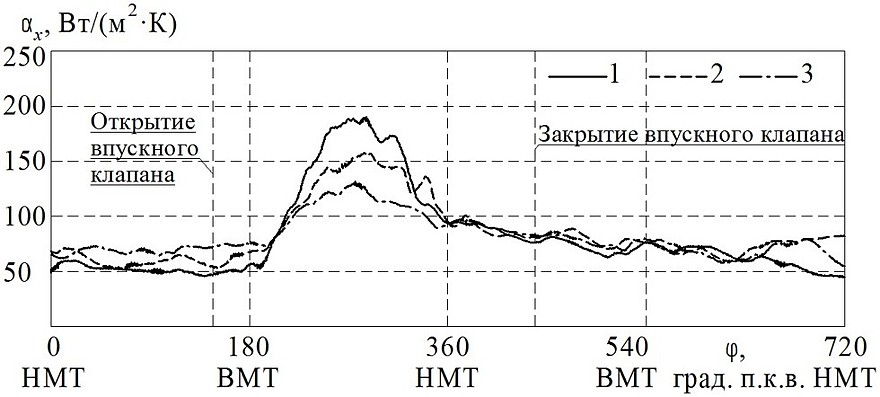

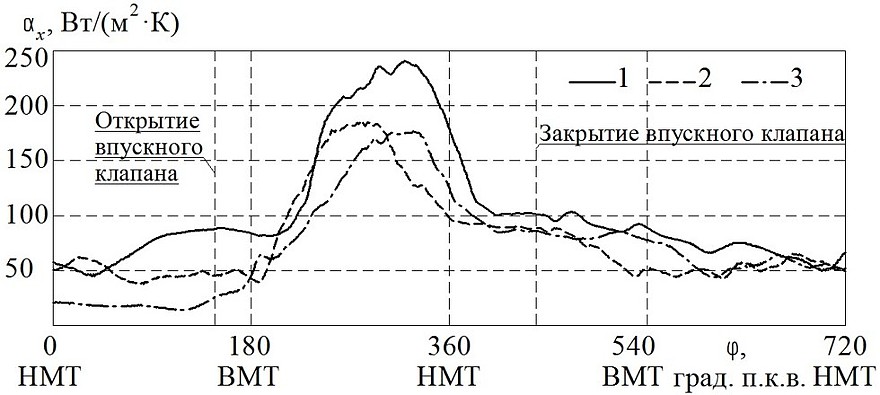

Рис. 2. Зависимость локального (lх = 150 мм) коэффициента теплоотдачи αх от угла поворота коленчатого вала φ во впускном трубопроводе поршневого ДВС с наддувом при разных частотах вращения коленчатого вала и разных частотах вращения ротора ТК: а) n = 1 500 мин-1; б) n = 3 000 мин-1, 1 — n = 35 000 мин-1; 2 — nтк = 42 000 мин-1; 3 — nтк = 46 000 мин-1

Проведённые исследования показали, что турбокомпрессор – мощнейший источник турбулентности, которая влияет на тепломеханические характеристики потока воздуха (см. рис. 2). Кроме того, исследователи установили, что сама по себе установка турбокомпрессора повышает αх на впуске двигателя примерно на 30% — отчасти из-за того, что воздух после компрессора просто значительно горячее, чем на впуске атмосферного мотора. Была замерена и теплоотдача на выпуске мотора с установленным турбокомпрессором, и оказалось, что чем выше избыточное давление, тем менее интенсивно происходит теплоотдача.

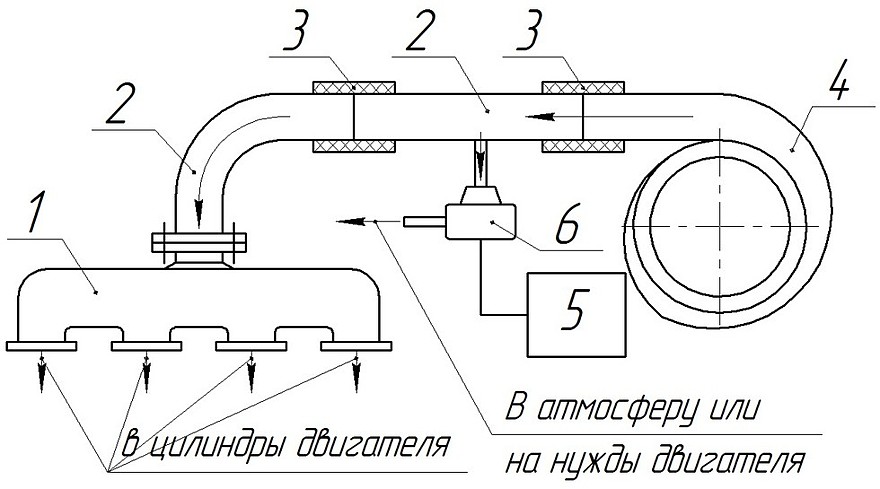

Рис. 3. Схема впускной системы двигателя с наддувом с возможностью сброса части нагнетаемого воздуха: 1 — впускной коллектор; 2 — соединительный патрубок; 3 — соединительные элементы; 4 — компрессор ТК; 5 — электронный блок управления двигателем; 6 — электропневмоклапан].

В сумме получается, что для снижения термонагруженности необхожимо следующее: во впускном тракте нужно уменьшать турбулентность и пульсацию воздуха, а на выпуске – создавать дополнительное давление или разрежение, разгоняя поток – это снизит теплоотдачу, а кроме того, положительно скажется на очистке цилиндров от отработанных газов.

Все эти вроде бы очевидные вещи нуждались в детальных замерах и в анализе, которого никто ранее не делал. Именно полученные цифры позволили выработать меры, которые в будущем способны если не произвести революцию, то уж точно вдохнуть, в прямом смысле слова, новую жизнь во всю отрасль двигателестроения.

Рис. 4. Зависимость локального (lх = 150 мм) коэффициента теплоотдачи αх от угла поворота коленчатого вала φ во впускном трубопроводе поршневого ДВС с наддувом (nтк = 35 000 мин-1) при частоте вращения коленчатого вала n = 3 000 мин-1. Доля сброса воздуха: 1 — G1 = 0,04; 2 — G2 = 0,07; 3 — G3 = 0,12].

Сброс избытка воздуха на впуске

Во-первых, исследователи предложили конструкцию, позволяющую стабилизировать поток воздуха на впуске (см. рис. 3). Электропневмоклапан, врезанный во впускной тракт после турбины и в определённые моменты сбрасывающий часть сжатого турбокомпрессором воздуха, стабилизирует поток– уменьшает пульсацию скорости и давления. В итоге это должно привести к снижению аэродинамического шума и термических напряжений во впускном тракте.

А сколько же нужно сбросить, чтобы система эффективно работала, не ослабляя значительно эффекта турбонаддува? На рисунках 4 и 5 мы видим результаты проведённых замеров: как показывают исследования, оптимальная доля сбрасываемого воздуха G лежит в диапазоне от 7 до 12% – такие значения снижают теплоотдачу (а значит – и термонагруженность) во впускном тракте двигателя до 30%, то есть, приводят её к значениям, характерным для атмосферных моторов. Дальше увеличивать долю сброса смысла нет – эффекта это уже не даёт.

Рис. 5. Сравнение зависимостей локального (lх = 150 мм, d = 30 мм) коэффициента теплоотдачи αх от угла поворота коленчатого вала φ во впускном трубопроводе поршневого ДВС с наддувом без сброса (1) и со сбросом части воздуха (2) при nтк = 35 000 мин-1 и n = 3 000 мин-1, доля сброса избыточного воздуха равна 12% от общего расхода].

Эжекция на выпуске

Ну а что же выпускная система? Как мы говорили выше, она в турбированном моторе тоже работает в условиях повышенных температур, а кроме того, выпуск всегда хочется сделать как можно более способствующим максимальной очистке цилиндров от отработавших газов. Традиционные методы решения этих задач уже исчерпаны, есть ли тут ещё какие-то резервы для улучшения? Оказывается, есть.

Бродов, Жилкин и Плотников утверждают, что улучшить газоочистку и надёжность выпускной системы можно путём создания в ней дополнительного разрежения, или эжекции. Эжекционный поток, по мнению разработчиков, так же, как и клапан на впуске, снижает пульсацию потока и увеличивает объёмный расход воздуха, что способствует лучшей очистке цилиндров и повышению мощности двигателя.

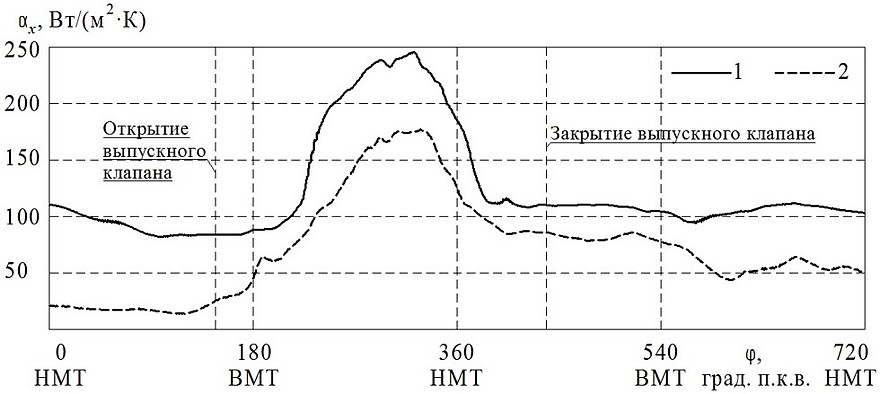

Рис. 6. Схема выпускной системы с эжектором: 1 – головка цилиндра с каналом; 2 – выпускной трубопровод; 3 – труба выхлопная; 4 – эжекционная трубка; 5 – электропневмоклапан; 6 – электронный блок управления].

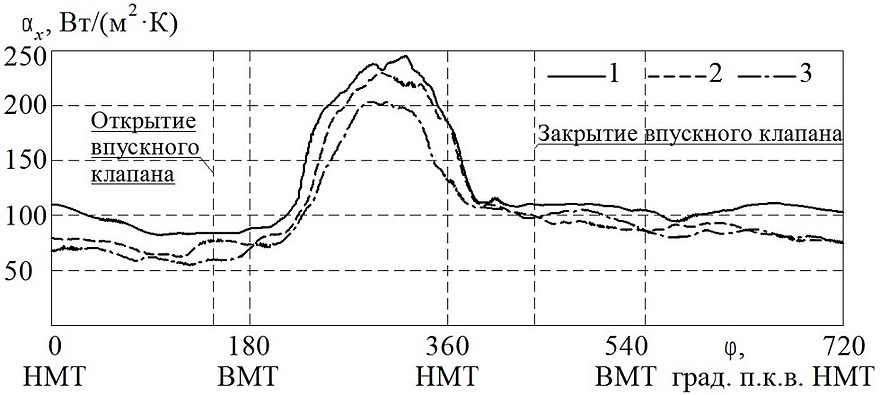

Эжекция положительно влияет на теплоотдачу от выпускных газов к деталям выпускного тракта (см. рис. 7): с такой системой максимальные значения локального коэффициента теплоотдачи αхполучаются на 20% ниже, чем при традиционном выпуске – за исключением периода закрытия впускного клапана, тут интенсивность теплоотдачи, напротив, несколько выше. Но в целом теплоотдача всё равно меньше, и исследователи сделали предположение, что эжектор на выпуске турбомотора повысит его надёжность, так как снизит теплоотдачу от газов стенкам трубопровода, а сами газы будут охлаждаться эжекционным воздухом.

Рис. 7.Зависимости локального (lх = 140 мм) коэффициента теплоотдачи αх от угла поворота коленчатого вала φ в выпускной системе при избыточном давлении выпуска рb = 0,2 МПа и частоте вращения коленчатого вала n = 1 500 мин-1. Конфигурация выпускной системы: 1 — без эжекции; 2 — с эжекцией.]

А если объединить?..

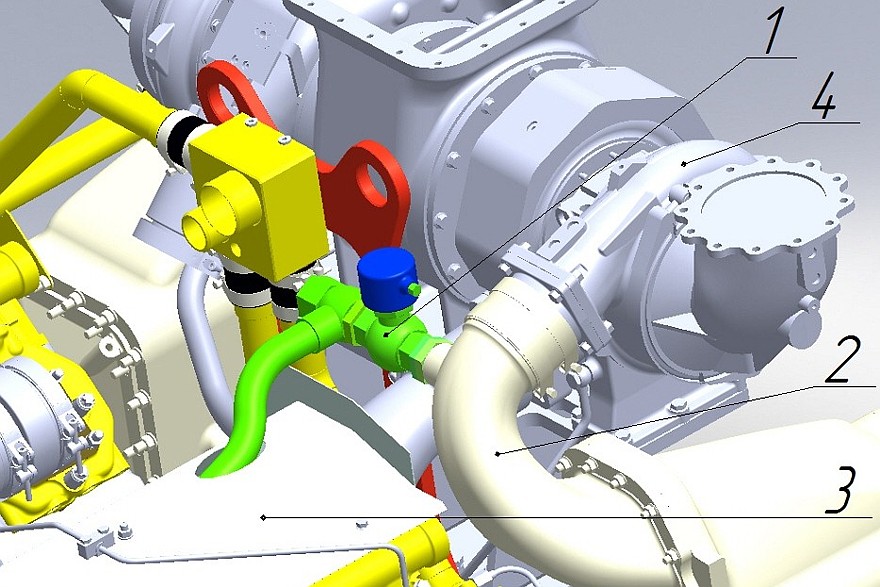

Получив такие выводы на экспериментальной установке, учёные пошли дальше и применили полученные знания на реальном двигателе – в качестве одного из «подопытных» был выбран дизель 8ДМ-21ЛМ производства ООО «Уральский дизель-моторный завод».Такие моторы применяются в качестве стационарных энергоустановок. Кроме того, в работах использовался и «младший брат» 8-цилиндрового дизеля, 6ДМ-21ЛМ, также V-образный, но имеющий шесть цилиндров.

Рис. 8. Установка электромагнитного клапана для сброса части воздуха на дизеле 8ДМ-21ЛМ: 1 — клапан электромагнитный; 2 — впускной патрубок; 3 — кожух выпускного коллектора; 4 — турбокомпрессор.

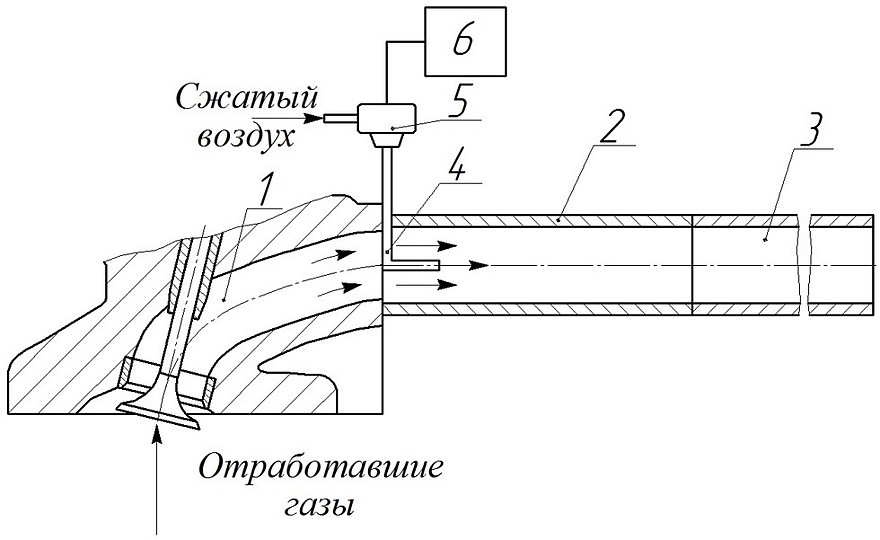

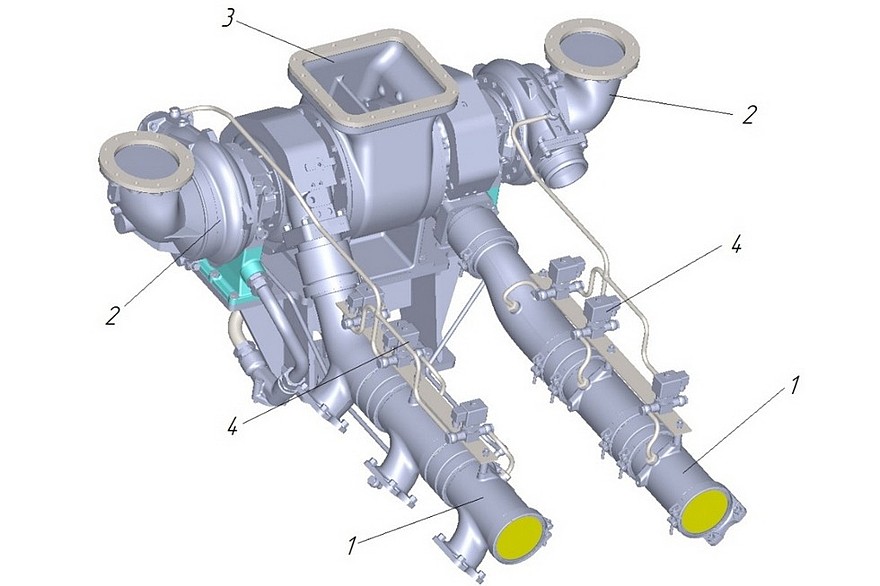

На «младшем» моторе была реализована система эжекции на выпуске, логично и весьма остроумно объединённая с системой сброса давления на впуске, которую мы рассмотрели чуть ранее – ведь как было показано на рисунке 3, сбрасываемый воздух может использоваться для нужд двигателя. Как видим (рис. 9), над выпускным коллектором проложены трубки, в которые подаётся воздух, забранный со впуска – это то самое избыточное давление, создающее турбулентность после компрессора. Воздух из трубок «раздаётся» через систему электроклапанов, которые стоят сразу за выпускным окном каждого из шести цилиндров.

Рис. 9. Общий вид модернизированной выпускной системы двигателя 6ДМ-21ЛМ: 1 – выпускной трубопровод; 2 – турбокомпрессор; 3 – газоотводящий патрубок; 4 – система эжекции.

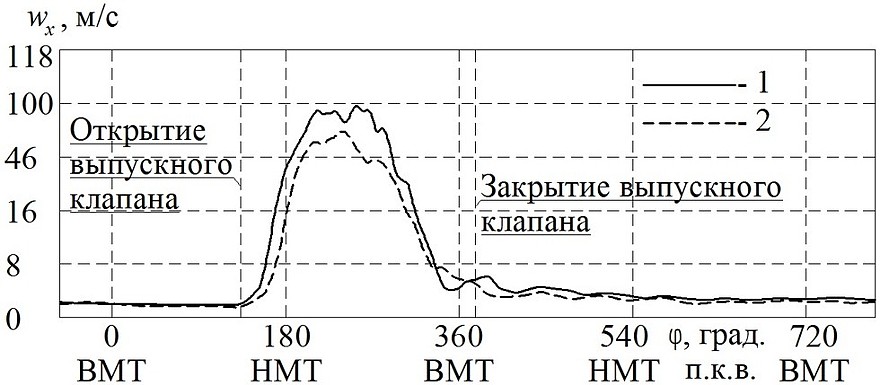

Такое эжекционное устройство создаёт дополнительное разрежение в выпускном коллекторе, что ведёт к выравниванию течения газов и ослаблению переходных процессов в так называемом переходном слое. Авторы исследования замерили скорость потока воздуха wх в зависимости от угла поворота коленчатого вала φ с применением эжекции на выпуске и без неё.

Из рисунка 10 видно, что при эжекции максимальная скорость потока выше, а после закрытия выпускного клапана она падает медленнее, чем в коллекторе без такой системы – получается своеобразный «эффект продувки». Авторы говорят, что результаты свидетельствуют о стабилизации потока и лучшей очистке цилиндров двигателя от отработавших газов.

Рис. 10. Зависимости местной (lx = 140 мм, d = 30 мм) скорости потока газа wх в выпускном трубопроводе с эжекцией (1) и традиционном трубопроводе (2) от угла поворота коленчатого вала φ при частоте вращения коленчатого вала n = 3000 мин-1 и начальном избыточном давлении pb = 2,0 бар.

Что в итоге

Итак, давайте по порядку. Во-первых, если из впускного коллектора турбомотора сбрасывать небольшую часть сжатого компрессором воздуха, можно снизить теплоотдачу от воздуха к стенкам коллектора до 30% и при этом сохранить массовый расход воздуха, поступающего в мотор, на нормальном уровне. Во-вторых, если применить эжекцию на выпуске, то теплоотдачу в выпускном коллекторе тоже можно существенно снизить – проведённые замеры дают величину около 15%, – а также улучшить газоочистку цилиндров.

Объединяя показанные научные находки для впускного и выпускного трактов в единую систему, мы получим комплексный эффект: забирая часть воздуха со впуска, передавая её на выпуск и точно синхронизировав эти импульсы по времени, система будет выравнивать и «успокаивать» процессы течения воздуха и отработавших газов. В результате мы должны получить менее термонагруженный, более надёжный и производительный по сравнению с обычным турбомотором двигатель.

Итак, результаты получены в лабораторных условиях, подтверждены математическим моделированием и аналитическими расчетами, после чего создан опытный образец, на котором проведены испытания и подтверждены положительные эффекты. Пока всё это реализовано в стенах УрФУ на большом стационарном турбодизеле (моторы такого типа используют также на тепловозах и судах), однако заложенные в конструкцию принципы могли бы прижиться и на моторах поменьше – представьте, например, что ГАЗ Газель, УАЗ Патриот или LADA Vesta получают новый турбомотор, да ещё с характеристиками лучше, чем у зарубежных аналогов… Возможно ли, чтобы новая тенденция в двигателестроении началась в России?

Есть у учёных из УрФУ и решения для снижения термонагруженности атмосферных моторов, и одно из них – профилирование каналов: поперечное (путём введения вставки квадратного или треугольного сечения) и продольное. В принципе, по всем этим решениям сейчас можно строить рабочие образцы, проводить испытания и при их положительном исходе запускать серийное производство – заданные проектно-конструкторские направления, по мнению учёных, не требуют значительных финансовых и временных затрат. Теперь должны найтись заинтересованные производители.

Леонид Плотников говорит, что считает себя в первую очередь учёным и не ставит цели коммерциализировать новые разработки.

Среди целей я, скорее, назвал бы проведение дальнейших исследований, получение новых научных результатов, разработку оригинальных конструкций газовоздушных систем поршневых ДВС. Если мои результаты будут полезны промышленности, то я буду рад. По опыту знаю, что внедрение результатов – очень сложный и трудоемкий процесс, и если в него погружаться, то на науку и преподавание не останется времени. А я больше склонен именно к области образования и науки, а не к промышленности и бизнесу

Однако добавляет, что уже начался процесс внедрения результатов исследования на энергомашины ПАО «Уралмашзавод». Темпы внедрения пока невысоки, вся работа находится на начальном этапе, и конкретики очень мало, однако заинтересованность у предприятия есть. Остаётся надеяться на то, что результаты этого внедрения мы всё же увидим. А также на то, что работа учёных найдёт применение в отечественном автопроме.

Для комментирования вам необходимо авторизоваться

на бензиновых моторах система практически не применима, она не позволит работать катализаторам с полной эффективностью, хотя при обогащении смеси в момент ускорения... да и интеркулер отлично решает проблему повышения температуры на впуске

Как человек, посвятивший порядка 37 лет своей работы области конструирования ДВС и в частности дизелей, могу лишь констатировать - работа слабая, выводы высказанные автором банальны, так как они давно и всем известны.

В плане улучшения экономичности дизелей, надо заниматься системами автоматического регулирования по скоростной и нагрузочной характеристикам двигателя, только в этой области можно добиться существенной экономии топлива, высокой экологичности рабочего процесса и значительного повышения мощности ДВС

Если у вас есть какие-нибудь сформулированные исследования на эту тему, с удовольствием опубликуем! Со мной можно связаться по рабочему адресу antti@kolesa .ru.

Если у вас есть какие-нибудь сформулированные исследования на эту тему, с удовольствием опубликуем!

Способный, желающий работать коллектив серьёзно поработал над результатами труда другого не названного коллектива разработчиков ДВС и улучшил результаты. То, что улучшения составили 1,5-2% свидетельствует о профессионализме разработчиков ДВС.

Независимо от результатов исследований выдачу премии за лучшую работу надо одобрить потому, что затраты на поддержание квалификации следует поддерживать. Отрицательный оттенок в большинстве отзывов можно отнести к тому, что сложилось ощущение возможности и необходимости существенного прорыва в области эффективности ДВС, которых в первую очередь ждут от учёных. Двигателестроение давно нуждается в развитии другой парадигмы, способной обеспечить рост эффективности в разы, а не на единицы процентов. Предлагаю статью, излагающую суть такой парадигмы.

С уважением, Пасечный Владимир Петрович.

Вы указали не работающий почтовый адрес. За что вам ставят плюсики не понятно. Или это моя почтовая программа глючит ?

Удалите пробел перед .ru, и всё заработает.

Работаю в двигателестроении уже 40 лет. Статья не просто слабая, а свидетельствует о непонимании авторами основ теории ДВС и не адекватном целеполагании. С каких это пор теплонапряженность впускного коллектора являлась проблемой? О снижении потерь тепла в выпускном коллекторе вопрос ставить можно, на больших двигателях это важно. Стенки выпускных коллекторов часто делают многослойными, используют вставные жаровые трубы, создающие сопротивление тепловому потоку. Эффект по расходу топлива - не более 2%. В статье еще есть интересные места касательно баланса мощности турбины и компрессора, сжатый воздух на двигателе не появляется бесплатно. За все приходится платить ростом расхода топлива. Можно еще продолжить... Подобными статьями доценты и профессора убивают свою научную репутацию. На серьезном Ученом Совете с такой работой лучше не показываться - засмеют. А автору Кишкурно я бы порекомендовал прежде чем публиковать материалы, претендующие на "научный прорыв" - посоветоваться сначала со специалистами.

Я вам как практик скажу что все эти электромагнитные клапаны на сильно греющихся и подверженных коксованию деталях это потенциальные проблемы при реальной эксплуатации. Выигрыш 1-2% о котором говорится в статье не стоит всей этой канители. Народ массово глушит и отключает даже примитивный ЕГР чтоб не парил мозг и это всего один клапан, а тут предлагают налепить на ДВС целую кучу.

Все турбированные двигатели имеют массу проблем: таких как недолговечность самой турбины, износ подшипника скольжения «втулка» в результате чего чрезмерное выброс масла «кидает как в газовый коллектор так и в нагнетательный компрессор. Далее при нормальной работе турбины и всех узлов ДВС, рекомендуемо охлаждать надувающую смесь (на ДВС данную функцию выполняет всем известно ИНТЕРКУЛЕР) это необходимо для того, что при охлажденной смеси ее больше нагнетается в цилиндры тем самым продувка цилиндров осуществляется более эффективно в результате чего и повышается мощность двигателя. Писать про дозировку топлива не буду, (это для тех кто не знал) поясняю другими словами, если в цилиндрах есть отработавшие газы то следующий рабочий такт будет малоэффективен так как сгорание в цилиндре или цилиндрах будет не полными. Аха-ха в результате чего стали использовать всем известно КАТАЛИЗАТОРЫ как в турбированых так и атмосферных ДВС. Есть и еще одна причина (очень плохая) по которой, на МОЙ личный взгляд использовать турбину в ДВС это чистой воды бредятена, о данной теме задумался еще лет пять назад наверное, когда у моей телеги ГАЗ-3309 она вылетела (начала гнать масло и как многим известно причины заклинила, заменил ее на чешскую) но так я и не осуществил желаемое заменить эту бредятину на более эффективное устройство которое предполагаю что при равных условиях даст однозначно лучший результат КПД

для тех кто в теме пишите на данный адрес 79129449718@yandex.ru шарлатаны прошу не беспокоить, с вопросами что и как ! Читаем букварь аха-ха

этой тематикой 30 лет назад, раньше это называлось "перепуск" (перепускались газы от компрессора к турбине возможно с частичным отводом воздуха в атмосферу, рассматривались вопросы перепуска в обратную сторону), ну а тонкая настройка впускной и выпускной систем с учетом пульсаций и геометрических размеров, давно известна гонщикам. Про теплоотдачу и ее влиянию на конструкцию в различных частях двигателя и рабочий процесс сказано так много, что эту часть статьи даже коментировать не хочется. Скорей всего авторы получили неплохой частный результат, фундаментального прорыва не видно. Абсолютно солидарен с RDV ru с каждым словом. Ну а то, что дали денег на моторы это здорово, может наше двигателестроение начнает учится заново, 30 лет потеряли.

Улучшение характеристик на 1,5-2%. Но это ж всего лишь ВЕРОЯТНАЯ погрешность при измерении. Если б было 3-5% , то тогда можно было говорить о каком то результате. Революцией тут и не пахнет, а пахнет обыкновенной туфтой.

С докторской Плотникова Л.В.

можно ознакомиться тут:

http://lib.urfu.ru/mod/data/view.php?d=51&rid=273000

Господа мотористы и инженеры ДВС, почитав комментарии, делаю вывод: грамотных людей очень много, а вот реально взять и сделать как Лёня, никто не может. Почему-то в нашей стране люди любят говорить, критиковать. Человек победил в конкурсе "Энергия прорыва". О каких погрешностях Вы говорите вообще?! Я знаю всех этих людей, это мои преподаватели в институте. Они достойны этой награды, и я очень рад за них. Если у вас, уважаемые мотористы, есть какие-то наработки, вы бы лучше нашли контакты этих людей, в частности Лёни, и поработали бы над созданием ДВС вместе. Красавцы!

Эти способы давно используются в спорте! ? А в серию не могут турбо мотор сделать, не говоря уже о трансмиссии, тормозов и т.д.

Лично я улучшал 8клапанный вазовский мотор, путем облегчения КШМ, в итоге механизм стал легче на 9кг,прирост мощности на 35 л.с., крутящего момента на 44 Н/м, а расход топлива уменьшился на 4л/100км. Ресурс не изменился, двигатель до сих пор работает, после доработки прошёл уже 280000 км. Как то так...

Я внимательно прочел статью и, честно говоря, не понял целеполагание работы как таковое. Во-первых, почему вообще утверждается, что температурный режим впускного коллектора - это проблема? Во-вторых, уменьшение энтальпии наддувочного воздуха в принципе полезно, если в результате этого увеличится плотность свежего заряда в цилиндре. Но это достигается охлаждением наддувочного воздуха с помощью какого-нибудь промежуточного охладителя, то есть в соответствии с сутью статьи - увеличением теплоотдачи в стенки впускной системы, а не отбором воздуха! Как при всем этом растет КПД двигателя, для меня пока остается загадкой.

Далее - выхлопной коллектор. Утверждается, что теплоотдача в стенки выхлопного коллектора - это плохо. Действително, это плохо в том смысле, что для получения высокого КПД турбированного ДВС необходимо "донести" как можно больше энтальпии отработанных газов от цилиндров к турбинному колесу. Но уменьшать теплоотдачу надо улучшением теплоизоляции выхлопного коллектора, а не охлаждением отработанных газов воздухом! К тому же о каком таком разрежении на выпуске идет речь? С чего бы в этой точке быть давлению меньшему, чем атмосферное? Или за точку отсчета принимается другое давление?

А что будет с составом этих самых газов при подмешивании воздуха? Этот аспект в статье не упомянут вообще, зато упомянуты фантазии применения описанной системы на бензиновых моторах. Если для дизеля с точки зрения экологии мало что изменится, то бензиновый мотор придется эксплуатировать на более богатой смеси, вновь возникнет проблема прогрева нейтрализатора отработанных газов. Учитывали ли это авторы статьи?

Единственное полезное применение системы, которое мне видится, заключается в следующем. Если, например, подавать воздух в выхлопной коллектор импульсно и синхронизировать эти импульсы с пульсацией давления отработанных газов, можно эти самые пульсации уменьшить, снизив циклические нагрузки на лопатки колеса; аналогично и во впускной системе, только с отбором воздуха. Но, насколько я знаю, в реальном мире колеса турбокомпрессора все равно переживают его подшипники, а меняется подшипниковый узел с колесами всборе.

В заключение я должен сказать, что не разбираюсь в особенностях стационарных двигателей. Возможно, у них есть свои специфические проблемы, которые и решали авторы. И все же, исследование получилось странным и неубедительным.