В том, что производство автобусов совершенно не похоже на производство легковых автомобилей, я убедился, когда мне довелось посетить завод концерна MAN в Анкаре. Мало кто назовет Турцию в числе великих автомобильных держав. Действительно, собственных турецких марок немного, да и те, что существуют, например, Отокар и Ашкам, в основном поставляют продукцию исключительно на внутренний рынок.

Вместе с тем, в Турции действует множество заводов, принадлежащих совместным предприятиям с мировыми автомобильными концернами. В 2019 году в этой стране было произведено 1 462 000 автомобилей, в том числе 479 000 коммерческих и 983 000 легковых, что позволило Турции войти в число 15 крупнейших стран-автопроизводителей мира и пятерку лидеров по производству автомобилей в Европе. При этом Турция – крупнейший в Европе производитель автокомпонентов, 75% произведенных транспортных средств экспортируется, и продукция автопрома составляет порядка 16% турецкого экспорта. Здесь производят автомобили под марками Renault, Fiat, Toyota, Mercedes, Isuzu… Завод по производству автобусов компании MAN занимает среди этих предприятий весьма заметное место.

Это история началась в 1966 году, когда в Стамбуле был заложен завод по производству грузовиков MAN, и уже в следующем году с его конвейера сошел первый автомобиль. В 1968-м там был собран первый автобус, в 1969-м на заводе освоили самостоятельную сварку кабин. Производство набирало обороты, однако для того чтобы отправить первый произведенный в Турции грузовик на экспорт, понадобилось 12 лет.

В 1985 году было решено, что велик Стамбул, но производству там тесновато, и есть необходимость организовать вторую площадку. В общем, в том же году завод по производству грузовиков и двигателей в Анкаре дал первую продукцию, а в 1995-м было принято решение продать предприятие в Стамбуле и сосредоточить производство в столице. Следующим шагом стало решение полностью сосредоточиться на производстве автобусов, и на сегодня завод – самый крупный из автобусных заводов MAN.

Здесь делают всю линейку моделей – и городские Lion’s City, и междугородные Lion's Intercity, и туристические Lions Coach, и роскошные автобусы марки Neoplan: Skyliner, Cityliner и Tourliner. Кстати, это единственный завод, где производят автобусы Neoplan.

Ну а теперь о самом заводе…

Первое впечатление – он огромен: 317 200 кв.м – это не шутки, и масштабы промплощадки хорошо видны на любезно предоставленной пресс-службой завода фотографии, сделанной с высоты птичьего полета. Попасть на эту территорию очень непросто – охрана на въезде производит весьма серьезное впечатление. Не расслабленная вохра «с огурцом в кобуре», а такие собранные суровые парни в бронежилетах, вооруженные штурмовыми винтовками. Нас, конечно, не досматривали и даже документов не проверяли. Разгрузили около административного корпуса, завели в конференц-зал, выдали бейджи с разноцветными наклейками и отправили на экскурсию. И мы буквально сразу убедились в том, что производство автобусов совершенно не походит на производство легковых машин. Современные автомобильные производства поражают малолюдьем и обилием роботов. Здесь же – настоящий муравейник, а вот роботов я не видел ни одного. Может быть, на каких-то участках они и используются, но отвечают они в таком случае лишь за какие-то вспомогательные операции. Основное делают люди.

В целом мне показалось, что организация производственного процесса больше напоминает авиазаводы или судоверфи. Начинается все с производства несущего каркаса, силовой клетки, на которую затем будут навешаны все агрегаты будущего дорожного лайнера. И в начале процесса этот силовой каркас выглядит как штабеля разнообразных металлических профилей, в основном – труб квадратного сечения, частично прямых, частично – слегка изогнутых.

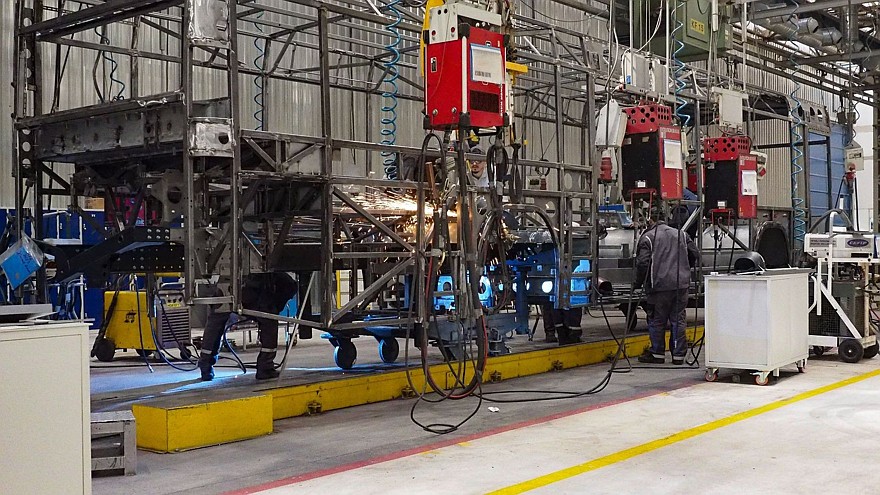

Первый этап сборки – все необходимые элементы размещаются на кондукторах оснастки, которые и свариваются вместе в шесть блоков: передний, задний, верхний, нижний и два боковых. Используется только ручная сварка, а для подгонки по месту применяется простой и эффективный инструмент типа «кувалда». Первые проверки геометрии – и все шесть блоков соединяются на стапеле-кондукторе в единый каркас. И вновь в ход идут молотки, кувалды и сварочные аппараты. Затем борта зашиваются предварительно раскроенными листами металла толщиной 1 мм, и каркас, в котором уже угадывается облик будущего автобуса, вновь проходит проверку на геометрию. И если все нормально, то каркас поступает в цех катафорезной грунтовки.

Надежная антикоррозионная защита несущей конструкции транспортного средства – залог его долголетия, а срок эксплуатации автобусов, особенно автобусов категории «люкс», достаточно долог. Поэтому катафорезная грунтовка, которая на порядок эффективнее оцинковки, и была выбрана в качестве такой меры защиты. Физический смысл процесса таков: деталь, на которую наносится грунт, помещается в ванну с раствором. К ней подключается анод, а к корпусу ванной – катод, который активирует растворенные частички грунта положительными зарядами. В результате электролитической реакции положительно заряженные частицы закрепляются на отрицательно заряженном металле. Естественно, перед этим с детали должна быть удалена оксидная пленка, и она должна быть обезжирена. Но представьте, что «деталь» – это каркас автобуса длиной 12-13 метров! И ванночки, в которых ее предстоит искупать, должны иметь соответствующие размеры, и заботливые руки, которые будут окунать деталь в эти ванночки, должны иметь соответствующую мощность. В общем, катафорезный цех представляет собой череду таких ванн, в которых каркас проходит обезжиривание, фосфатирование и непосредственно процесс катафорезной обработки. Ну а между ними расположены ванны, в которых осуществляется промывка. Наконец, обработанный каркас автобуса отправляется в сушильную камеру, на окраску и – на участки, где и происходит окончательная сборка.

Прошлись мы и по этим участкам. Катафорезный цех оказался самым безлюдным, а здесь – много ручного и очень квалифицированного труда и никаких роботов. Правда, труд серьезно облегчают многочисленные средства малой механизации. Как, например, без них с ювелирной точностью вклеить огромное лобовое стекло туристического автобуса? И, естественно, монтаж интерьеров, электрического и электронного оборудования осуществляется исключительно вручную. А как иначе?

Есть и еще один фактор. На заводе параллельно собираются и городские автобусы, включая новейшую модель L4C, и междугородные, и туристические. Конструктивно они различаются весьма серьезно, при этом то, какие именно модели, в каких вариантах и в каком количестве будут производиться, определяется конкретной конъюнктурой заказов. И если городские или междугородные автобусы все-таки производятся сериями, состоящими из более или менее одинаковых машин (например, недавно завод поставил «Мосгортрансу» 150 автобусов), то туристические и экскурсионные автобусы категории «люкс» производятся практически по индивидуальным спецификациям.

Все это вместе приводит к высокой востребованности ручного труда, что, в свою очередь, отражается на численности рабочих. Даже с одного участка на другой кузова автобусов перекатываются вручную! На сегодняшний день на предприятии работает 2923 человека, из которых производственный персонал – 2238. Остальные работают в офисе, в обслуживающих структурах (рабочих, например, нужно кормить) и в НИОКР. Но завод постоянно наращивает мощность, и к концу 2020 года численность работающих достигнет 3380 человек. Уже сегодня предприятие работает в две смены, доведя производственный такт до 16 автобусов в день, 9 в первую смену и 7 – во вторую. А еще пять лет назад ежедневная производительность завода была вдвое меньше... При этом на производство одного автобуса, со времени его закладки и до того момента, когда готовый, сверкающий свежим лаком автобус выкатывается из ворот и отправляется на площадку готовой продукции, уходит почти месяц!

Ну а в целом экскурсия получилась очень познавательной. Оказывается, предприятие, способное выпускать ультрасовременную и при этом вполне конкурентную продукцию, не обязательно подразумевает шеренги промышленных роботов и беспилотных тележек, доставляющих детали с автоматизированного склада. Оно вполне может быть и таким, как завод автобусов MAN в Анкаре…

Для комментирования вам необходимо авторизоваться

Ну производство тяжёлых грузовиков и автобусов большой вместимости никогда не было массовым и высокоавтоматизированным, это скорее постройка под твёрдый заказ, именно как в судо- и авиастроении.