Да, пожалуй, еще сравнительно недавно основными рабочими инструментами автомобильных дизайнеров были карандаш, ватман, дерево и пластилин. Создав карандашные наброски, затем плавно перерабатываемые в детальные эскизы, архитекторы автомобильных форм впоследствии воплощали их в виде масштабных макетов из дерева, пластилина или иных материалов. Эта практика никуда не исчезла и по сей день, да и в обозримом будущем макетирование и карандашные наброски, скорее всего, не вымрут полностью, хоть и потеряют в популярности. Почему потеряют? Да потому, что мы плавно переместились из XX века в XXI, параллельно развивая не только военно-промышленные комплексы и формы государственного устройства, но и вещи куда более изящные и приятные – например, технологии автомобильного проектирования.

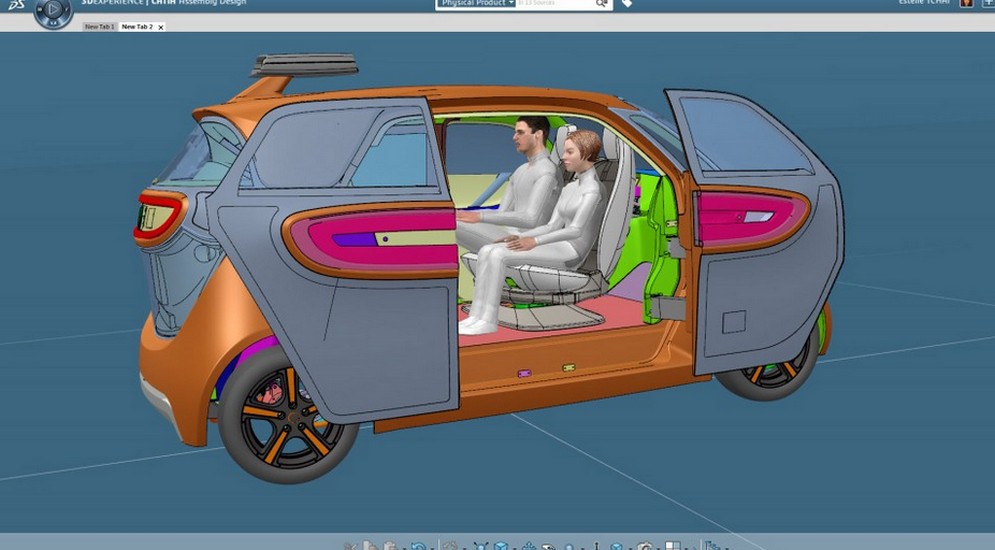

Теперь на смену карандашу пришли стилус и компьютерная мышь, ватману – графический планшет и широкоформатный монитор, а дереву и пластилину – программные средства проектирования. Создание модели сейчас – процесс куда более, с позволения сказать, виртуальный, чем раньше, хотя результаты – реальнее некуда. И это однозначно положительный вектор развития: заметили, насколько сложными и изощренными стали и автомобильный дизайн, и технологии? Хорошим примером можно назвать эволюцию от ВАЗ-2107 до Lada Vesta – впечатляющий прогресс, не правда ли?

Сложности проектирования

Совершенствование и сопутствующее ему усложнение автомобильного мира подтверждает Оливье Саппан, вице-президент по транспортной индустрии компании Dassault Systèmes:

Оливье Саппан

Автомобильные компании оказались на пороге интересных и сложных событий. Цикл разработки моделей стал короче, сложность изделий увеличивается. С какими вызовами сталкиваются автопроизводители 21 века?

Основными проблемами для автомобильных компаний остается возрастающая сложность автомобильных изделий и ценовое давление. Во-вторых, более жесткие экологические нормы и стандарты безопасности увеличивают сложность производства. При выводе продукции на зарубежные рынки компании должны учитывать при производстве автомобилей законодательство тех стран, где будет осуществляться продажа.

В-третьих, большое количество подрядчиков по всему миру усложняют контроль за качеством. Наконец, в-четвертых, на транспортную отрасль (как и на любую другую крупную отрасль экономики) в широкой мере влияют различные социальные и экономические тенденции. На данный момент важным фактором влияния стала охрана окружающей среды, а именно требования к повышенной топливной эффективности. Правительства всех стран принимают в этой связи беспрецедентно жесткие меры.

В то же время потребители ожидают от своих автомобилей наличия таких же средств связи и сетевых и развлекательных возможностей, к которым привыкли дома и при пользовании мобильными устройствами.

Сложность налицо: с одной стороны, нужно разрабатывать новые автомобили максимально быстро, при этом удовлетворяя всем требованиям не только конечной целевой аудитории, но и правительственных структур, и ужесточающихся норм безопасности и выброса вредных веществ, и высочайшей конкуренции со стороны других автопроизводителей.

И тут на помощь приходят САПР – системы автоматизированного проектирования. Именно они позволяют многократно облегчить усилия проектировщиков, инженеров и дизайнеров, работающих над созданием технологических новинок – в нашем случае, автомобилей. Более того, они позволяют эти усилия объединить, что порой даже более важно. Ведь при использовании простых средств проектирования команды могут работать отдельно друг от друга, порой даже не полностью владея информацией о том, на каком этапе находится работа их коллег и не зная о решениях, примененных в продукте.

А отсюда, очевидно, вытекают и сложности «наложения» проектов друг на друга, когда нужно собрать воедино то, над чем трудились несколько сотен человек – нет абсолютной гарантии того, что в великолепные изгибы кузова впишется техническая концепция, а характеристики – например, развесовка по осям – будут совпадать с запланированными. На этом этапе для устранения разногласий может применяться создание ходовых прототипов, на которых можно отточить все параметры, доведя их до идеала. Но сколько времени это займет?

Катя, помоги

Воплотить в себе все, что старательно описывалось и перечислялось выше, и вывести работу людей, работающих над проектами, на новый уровень призваны именно системы автоматизированного проектирования. Одна из таких систем носит имя, практически совпадающее с хорошо знакомым русскоязычному читателю – CATIA.

CATIA немолода даже по человеческим меркам: первая версия программного обеспечения, созданного Dassault Systèmes, датируется аж 1981 годом. Однако эта система столь же прогрессивна: за время своего существования она непрерывно совершенствовалась, и теперь в ходу уже шестая версия – V6. Возможности ее, особенно в компании других решений для полноценного проектирования, планирования, реализации, обслуживания и управления технологическими процессами и изделиями, такими, как ENOVIA, DELMIA, SIMULIA, 3DVIA, практически безграничны. Но не будем углубляться в дебри – нагляднее всего показать возможности CATIA могут видеоролики, а мы немного поясним значимость всех этих программных средств, которые пока выглядят просто набором аббревиатур.

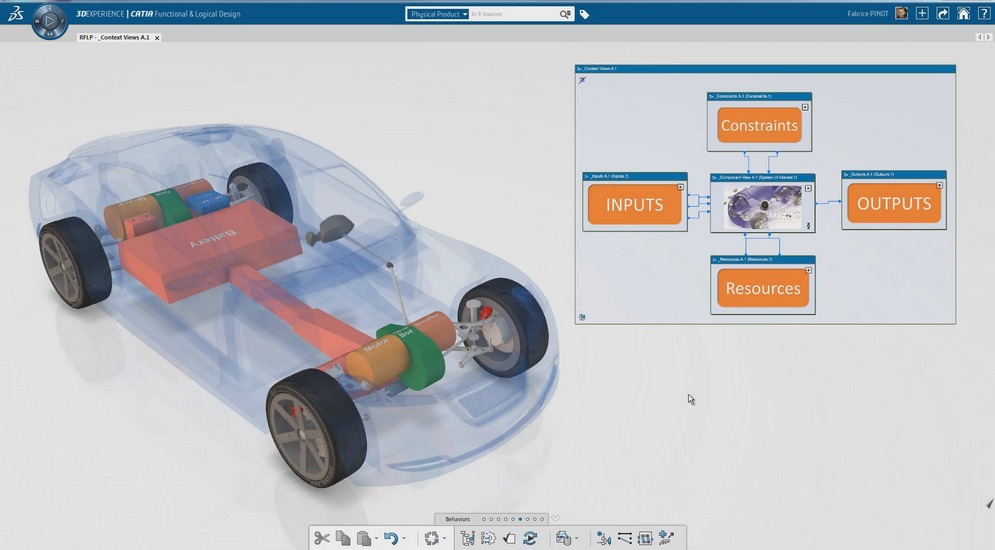

Задача всех этих систем – обеспечить производственным компаниям огромные возможности в сфере PLM – product lifecycle management, что по-русски звучит как управление жизненным циклом изделия. То есть, предоставить им средства для того, чтобы с нуля представить, спланировать, спроектировать, обозначить клиентскую базу, провести испытания, организовать производство, продажи, сервисное обслуживание, ремонт и конечный вывод из эксплуатации любого изделия, от шуруповерта до самолета. Звучит впечатляюще, не правда ли? А выглядит еще более впечатляюще!

Но нас в этом аспекте интересует прежде всего проектирование и дизайн, мы ведь говорим о них. И тут возможности средств, таких как CATIA и ей подобные, также почти безграничны. Просто посмотрите, сколько времени занимает создание, например, модели автомобильного кресла, да еще и в нескольких вариантах: полчаса – и результат уже можно выносить на обсуждение. А теперь представьте, сколько времени заняла та же работа, проделываемая без такой программной базы или, чего доброго, в натуре – с пластилином, а затем пластиком, тканью, кожей и нитками! И это – только один крохотный пример среди тысяч и тысяч деталей, которые в конечном итоге складываются, подобно пазлу, в единое изделие – автомобиль.

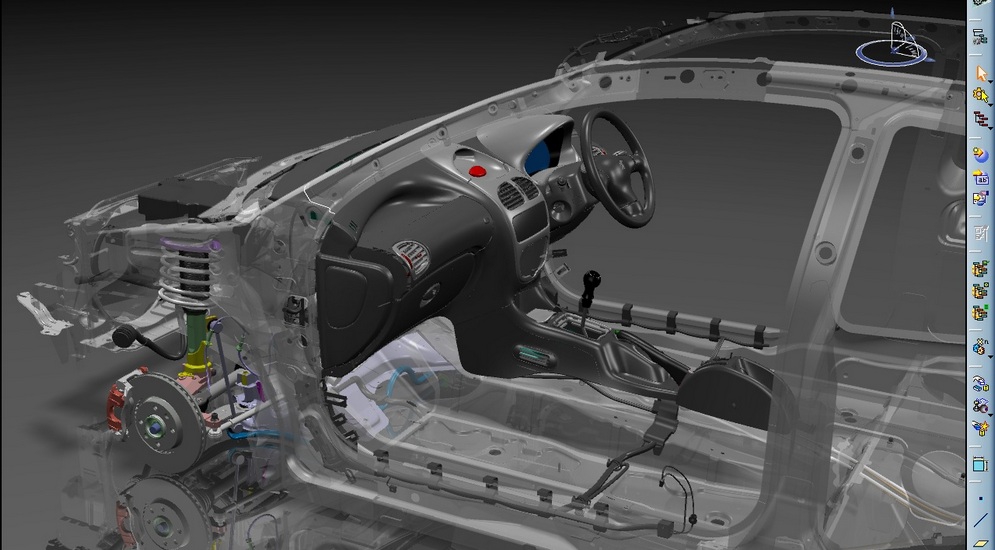

Посмотрите, каким легким кажется создание модели автомобиля, если в руках столь мощный инструмент. Несколько движений мышью – и перед вами уже концепция. Еще несколько минут – и вот уже готовы очертания задуманного автомобиля. Ну а после этого в дело вступает фантазия мелких форм: можно создать механизм открывания двери, изменить вид дверных ручек, форму и расположение зеркал заднего вида и лючка бензобака, строение и техническое устройство фар и задних фонарей – никаких условностей или ограничений!

Кроме того, нужно понимать еще две важные вещи: CATIA – это не просто графический 3D-редактор, здесь каждая деталь наполнена свойствами и характеристиками: материал изготовления, толщина, вес, жесткость и так далее, причем все это тоже просчитывается и может изменяться согласно технической необходимости. Да-да, каждая поверхность, деталь и узел – это полностью функциональные элементы! Можно поменять размеры и толщину кронштейнов крепления дверей, можно изменить материал изготовления капота или крыши с алюминия на углепластик, а можно и техническую начинку изменить – и все это будет учтено и рассчитано с учетом внесенных изменений. Стоит ли говорить о второй вещи, которую мы хотели бы упомянуть, отсылая вас к началу предыдущего абзаца: не зря там употреблено слово «кажется». Ведь для работы с подобной системой нужно обладать изрядным багажом знаний, чтобы быть способным на полную мощность использовать ее колоссальные возможности.

Комплексное решение, подобное таковому от Dassault Systèmes, позволяет пойти еще дальше: устранить все сложности, которые мы описывали ранее и которые упоминал г-н Оливье Саппан. Оно дает возможность совместной работы над продуктом всем задействованным в проекте специалистам, тем самым исключая возможность нестыковок и проблем взаимосвязи между отделами, а заодно и подрядчиками – каждое решение заносится в проект, и каждый его участник может ознакомиться с ним, внести свои комментарии, предложения и дополнения, вынести их на обсуждение, а подрядчик получает исчерпывающую информацию о том, что от него требуется.

Чувствуете, как все трудности, перечисленные г-ном Саппаном находят свое разрешение? Здесь вам и сокращение временных и финансовых затрат, и возможность оперативно учесть все требования, предъявляемые со стороны местных законодательств и международных стандартов, и отслеживание соответствия всем нормативам качества, и многое другое.

На практике

Теперь уже не кажется удивительным тот факт, что автопроизводители могут выпускать новые модели ежегодно, а также представлять еще большее количество концепт-каров и дизайн-проектов. И правда: что может помешать непрерывно работать над созданием новинок, когда твой инструментарий столь серьезен. А уж поиграть с дизайном в концептах, не слишком заботясь о деталях серийного производства – так и вообще сам бог велел. Так что можно однозначно сказать, что нам повезло – реалии таковы, что год от года и технологии, и дизайн должны прогрессировать, хоть порой и кажется, что он застыл на месте и все уже придумано.

В числе компаний, использующих САПР от Dassault Systèmes, есть Ford, Jaguar, Land Rover, Toyota, Renault, Honda, BMW, McLaren Mercedes и даже Tesla Motors. Более того, есть и российская компания, которая уже давно применяет этот инструментарий для создания автомобилей – это ГАЗ, что позволило ей сократить сроки вывода продукта на рынок в 1,5 раза и инвестиции в 3,5 раза. Так что у Газона NEXT и Tesla Model S действительно есть что-то общее: они созданы при помощи одних и тех же программных средств.

А BMW, в частности, использовала их для проектирования электромобиля i3, в котором применялись композитные материалы, особенности и свойства которых, вплоть до ориентации волокон, благодаря CATIA были учтены еще на ранних стадиях разработки модели, причем как проектировщиками, так и производственниками. Еще один наглядный пример – Toyota, чьи представители, по словам Оливье Саппана, утверждают, что «благодаря CATIA они смогли сократить время разработки новых моделей на 75%». 75 процентов! Чувствуете теперь, как у Toyota получается обновить Camry и Land Cruiser Prado, выкатить новый RAV4 и Corolla, а заодно разработать и выпустить Highlander, и все это всего за несколько лет?

Да, именно так – за счет огромной экономии ресурсов благодаря возможностям автоматизированного проектирования. А ведь автомобиль мало нарисовать и собрать – его надо еще обкатать и разбить. Об этом тоже напоминает г-н Саппан:

Оливье Саппан

На сегодняшний день более полутора млрд долларов в год тратятся автопроизводителями со всего мира на создание прототипов – это еще до того, как модели выпускаются в массовое производство. С недавних пор, правда, мы наблюдаем тенденцию к замещению прототипов на виртуальные модели.

Если говорить о безопасности, то с помощью виртуальных моделей все испытания на машинах проводятся с помощью программы, а производственные затраты сокращаются до минимума. Проводить виртуальные краш-тесты на 75% дешевле, чем производить прототипы. В то же время виртуальные испытания позволяют сохранить точность и достоверность физических краш-тестов.

Кроме того, благодаря единой платформе все участники процесса производства могут совместно участвовать и наблюдать за процессом и вносить корректировки. Казуо Сакурахара, бывший руководитель отдела разработки двигателей для команды Honda F1, сказал: «Мы хотим полностью отказаться от постройки любых опытных образцов, слишком много на это уходит времени, а ведь еще нужны испытания. Мы хотим выйти на такой уровень, когда изготавливается только один предфинальный экземпляр на проверку, поэтому мы требуем максимальной точности от своих САПР-систем. До сих пор нам удавались разве что простые имитации из разряда «сломается/не сломается». В будущем же мы надеемся полноценно моделировать функционал, возможности, все прочие составляющие».

Ни для кого не секрет, что виртуальные краш-тесты уже давно используются автопроизводителями для проведения предварительных расчетов и устранения недочетов. И прогресс здесь налицо: если раньше для проведения полного цикла испытаний нужно было разбить целый автопарк, то теперь изрядная часть работы выполняется и рассчитывается на компьютере, а физические краш-тесты лишь должны подтвердить правильность расчетов. Время и расходы сокращаются, эффективность – растет…

Кстати, не хотите напоследок немного рекламы? Нет, не от нас – от автопроизводителей. Как мы там сказали…автомобиль мало нарисовать и собрать – его надо еще обкатать и разбить. А потом продать. Нет, не разбитый, конечно. Но важность хорошей рекламы для успешных продаж переоценить трудно. И тут на помощь вновь приходят средства, уже знакомые нам – программные продукты, позволяющие снять рекламу нового автомобиля…без самого автомобиля. Более того, есть идея еще лучше – а давайте разберем его прямо на ходу и покажем, из чего он состоит, чтобы все оценили? Конечно давайте! Существует, например, реклама Audi A6, снятая тогда, когда автомобиль еще не был выпущен, оцените масштабы. Функциональна и демонтируема каждая деталь, вплоть до светодиодов в фарах!

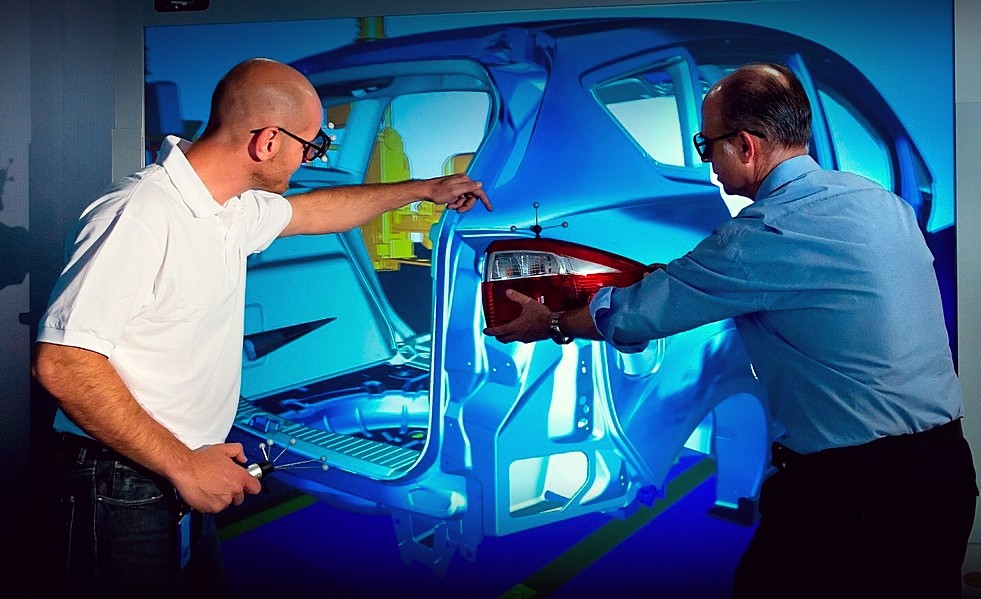

Другой пример, еще более впечатляющий. Как показать людям, что нового есть в автомобиле, причем в формате презентации, но не в гараже или цехе, где эти автомобили собирают, а прямо на сцене, в пиджаке и под вспышки фотокамер? Хм, дайте подумать… а давайте устроим полноценную 3D-презентацию с голографическими изображениями внутреннего устройства машины, да еще и разберем ее на части прямо на сцене, легкими мановениями руки? Именно так подумали японцы, работая над презентацией Nissan Teana. И не просто подумали, а все это блестяще воплотили! Просто посмотрите, возможности современного 3D-моделирования поистине впечатляют.

В заключение экскурсии

Теперь мы знаем, как работают современные автомобильные дизайнеры и инженеры-проектировщики, какие средства и инструменты они используют в работе и каких серьезных знаний она требует. Усложнение и совершенствование автомобильной продукции будет только продолжаться, так что в перспективе мы должны увидеть еще более изощренные и высокотехнологичные средства, облегчающие их создание, хотя и текущие выглядят так, что, кажется, куда уж лучше.

Уже можно предположить, что от двухмерного проецирования картинки на плоскую поверхность технологии перейдут к 3D-проецированию (как в рекламе Nissan) и использованию шлемов виртуальной реальности для наглядной визуализации наработок. Что дальше? Покажет время. От карандаша до CATIA V6 мы прошагали за какие-то 20-30 лет, а значит, впереди нас ждет еще немало интересного.

Для комментирования вам необходимо авторизоваться