Несмотря на общую целостность, кузов автомобиля представляет из себя сложную конструкцию, сваренную воедино из десятков, а иногда и сотен элементов. Прибавьте к этому действующие на него нагрузки от подвески и агрегатов, вызывающие в металле внутренние напряжения. Факторы внешней среды тоже не идут кузову на пользу и негативно отражаются на его долговечности. Резюмировав, получаем, что «скелет» автомобиля вовсе не так фундаментален, как может показаться на первый взгляд.

Почему же производители со своими астрономическими бюджетами не закладывают достаточную жёсткость кузова на стадии проектирования и производства автомобиля, оставляя поле деятельности для нас, «тюнингистов»? Во-первых, закладывают, но для обыкновенной, гражданской езды. Во-вторых, в процессе эксплуатации она теряется, равно как и из-под капота убегают отжившие своё «лошади». Наконец, инженеры-проектировщики не могут наращивать жёсткость до бесконечности, так как скованы десятками других факторов. Например, использование высокопрочных сталей наращивает массу автомобиля и удорожает производство, а отдельные элементы, такие, как передние лонжероны, в угоду пассивной безопасности должны гасить энергию удара при столкновении. Следовательно, они должны быть выполнены из мягких сплавов. Кроме того, существуют ограничения по компоновке, вынуждающие делать элементы изогнутыми, что в свою очередь снижает их жёсткость.

Итак, краеугольная величина, ради повышения которой всё затевается – жёсткость кузова на кручение вдоль продольной оси кузова автомобиля. Измеряется она в Нм/градус и показывает, какое усилие нужно приложить к кузову, чтобы изогнуть его на один градус. По современным меркам нормальным показателем для машин с несущим кузовом является 20 000 Нм/град и выше, в то время как в начале века цифры были ниже вдвое. Максимальной величиной жёсткости обладают так называемые «однообъёмники», чья силовая структура условно напоминает куб. Хуже с этим делом у трёхобъёмных машин, особенно с большим количеством дверей, так как последние не являются частью силовой структуры кузова. Самая большая проблема, следовательно, у открытых кузовов: родстеров, кабриолетов и им подобных. Именно поэтому кабриолеты зачастую тяжелее аналогичных купе – для компенсации жёсткости кузова вследствие «поехавшей крыши» их конструкция усиливается дополнительно.

Измерение жёсткости кузова на кручение – процесс многоступенчатый и любопытный. Прежде всего, опытные образцы тестируют в виртуальной среде при помощи программ, которые не предустановлены на ваших Windows и MacOS. Но наибольший интерес представляет «живой» тест. В этом случае кузов фиксируется на станине измерительного комплекса за точки крепления задней подвески. В это время на точки крепления передней подвески воздействуют мощные гидроцилиндры, которые создают усилие «на кручение» в вертикальной плоскости, но разных направлениях.

Как мы упомянули, в процессе эксплуатации жёсткость кузова неотвратимо снижается, и хороших последствий это не принесёт в любом случае. Автомобиль с «уставшим» кузовом медленнее реагирует на повороты руля, его реакции расхлябаны и неоднозначны. Кроме того, «дышащий» металл сильнее подвержен деформациям и растяжениям, а также коррозии. При подъёме на домкрате, диагональном вывешивании или заезде одним из колёс на бордюр двери из-за возникшего перекоса могут попросту не открыться… или не закрыться. Короче говоря, с недостатком жёсткости нужно бороться. Какими способами? Ниже приведём их перечень с указанием достоинств и недостатков каждого.

Распорки

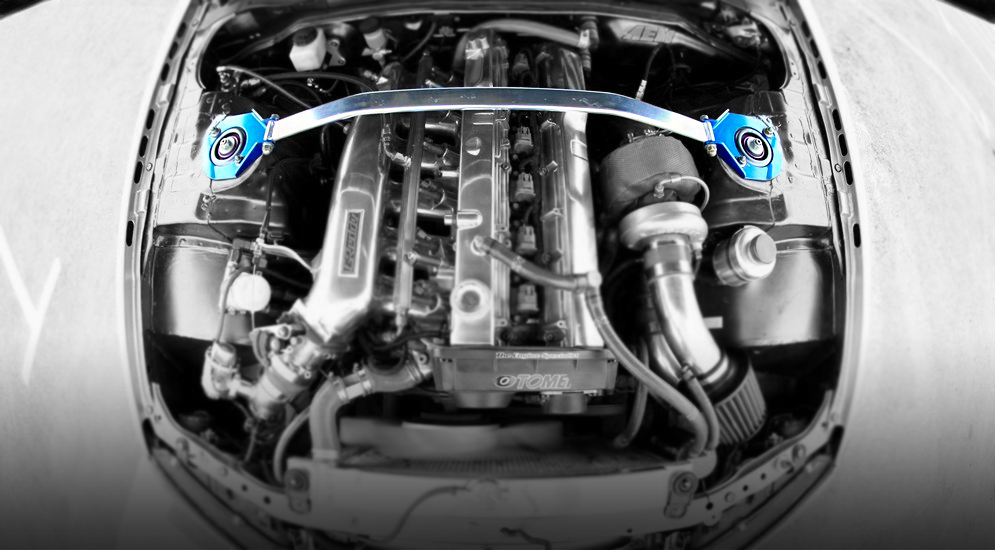

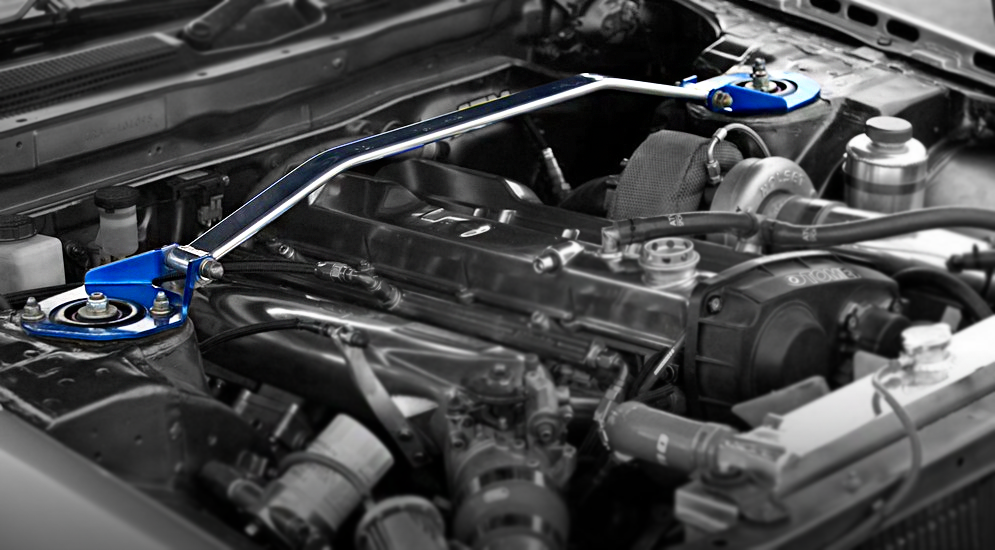

Этот вариант усиления кузова, пожалуй, больше других «на слуху». Сотни тюнинговых фирм сегодня готовы предложить распорки практически на любой автомобиль. Устанавливаются такие детали в штатные места без существенных доработок, а нередко ими снабжают автомобиль, покидающий сборочный конвейер ещё на заводе. Но мы говорим про тюнинг, поэтому «стоковые» варианты рассматривать не будем. Дополнительные распорки призваны связать воедино наиболее нагруженные, а оттого и «гуляющие» элементы кузова, такие как стаканы стоек подвески, точки крепления рычагов и агрегатов.

Детали, призванные усилить эти узлы, изготавливаются в соответствии с конфигурацией каждой модели автомобиля в отдельности – универсальных деталей тут не бывает. Самый популярный продукт – распорка передних стоек, так как именно передняя часть автомобиля испытывает максимальные нагрузки от силового агрегата, руления и преодоления неровностей дорожного покрытия. Цена вопроса невелика и обычно находится в пределах от двух до десяти тысяч рублей, в то время как «приход» в управляемости от такой распорки заметен сразу, особенно на видавшем виды автомобиле. Полный же комплект из распорок может «потянуть» на сотню тысяч. Однако помните, что «уставшему» кузову в первую очередь рекомендован ремонт или замена, а не навешивание усилителей.

Плюсы:

- простота установки и демонтажа;

- невысокая стоимость;

- некоторое улучшение управляемости;

- широкий ассортимент продукции на большинство автомобилей.

Минусы:

- занимают некоторое место под капотом и в салоне;

- незначительное увеличение массы автомобиля;

- для кузовов с «уставшим» металлом служат временным решением.

Интегрированное усиление

Повысить жёсткость кузова можно и без установки дополнительных элементов – при помощи усиления имеющихся. В этом случае производится «доделывание» за производителем. Например, штатная точечная сварка, применяемая на заводах для упрощения производства, усиливается дополнительными швами. На места крепления рычагов и агрегатов накладывается дублирующий слой металла, который обваривается по периметру и точками по площади. Места изгибания штатного металла усиливаются при помощи перемычек и «косынок», таким образом защищаясь от колебаний.

В отличие от распорок, такой способ усиления применяется при кузовном ремонте или подготовке автомобилей к спортивным дисциплинам. Также он подойдёт в случае, если автомобиль состарился или нет желания прибегать к первому варианту. Стоимость такого усиления определяется не деталями, как в первом случае, а количеством работ, так как для его реализации требуется частичная разборка автомобиля, да и качественная сварка требует от мастера квалификации.

Плюсы:

- не скрадывает место под капотом и в салоне;

- повышает долговечность отдельных элементов и кузова в целом;

Минусы:

- высокая трудоёмкость;

- исходя из первого пункта, высокая стоимость в случае, если выполняется не самостоятельно;

- нарушение зон деформации, предусмотренных изготовителем;

Каркас безопасности

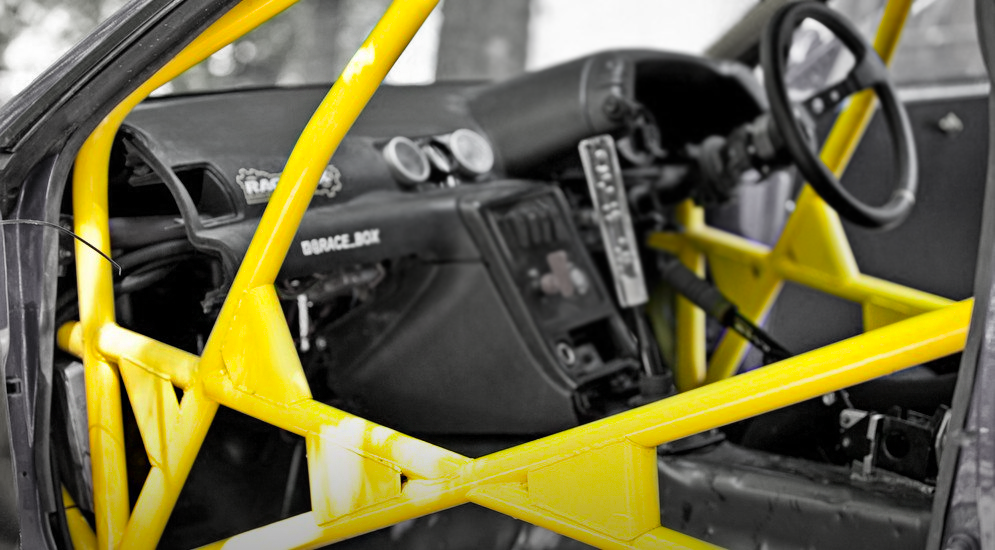

Наиболее радикальный способ повышения жёсткости кузова – каркас безопасности. Почему не «каркас жёсткости»? Основная цель, которой он служит – сохранение жизненного пространства в автомобиле при столкновениях и переворотах. Салон автомобиля и точки крепления подвески связаны в этом случае «клеткой» из холоднокатаных стальных труб. Такой каркас тоже «дышит», как и кузов, но это необходимо для поглощения энергии ударов и уменьшения перегрузок, испытываемых пилотом.

Область применения – исключительно автомобильные соревнования. В зависимости от дисциплины отличаются и требования, предъявляемые к каркасам безопасности. Так, в мировом ралли или «взрослых» кольцевых сериях вварная «клетка» настолько развита, что без должной сноровки попасть в салон не удастся вовсе, в то время как в «клубных» дисциплинах каркас может состоять всего из нескольких труб, соединённых болтами.

Установка каркаса безопасности подразумевает локальное или полное усиление кузова, описанное выше, посему является наиболее трудоёмкой и дорогостоящей операцией, что, впрочем, не важно, когда речь идёт о жизни пилота. Это наиболее трудоёмкий процесс, требующий высокой квалификации и специализированного оборудования (как, например, трубогиб). Нередки случаи, когда дорабатываемому автомобилю временно срезают крышу, чтобы проварить верхние сопряжения каркаса. Установленное изделие сопровождает сертификат соответствия определённому техническому регламенту – так называемая омологация. Само собой, такая конструкция существенно увеличивает жёсткость кузова на кручение – как правило, в 3-5 раз.

Плюсы:

- сохранение жизненного пространства при столкновениях;

- существенное улучшение управляемости и целостности кузова.

Минусы:

- высокая стоимость установки;

- трудоёмкость выполнения работ;

- увеличение массы автомобиля;

- непригодность автомобиля к гражданской эксплуатации.

Что в итоге?

Если кузов вашего автомобиля «ослаб» в процессе эксплуатации, ему требуется ремонт с заменой элементов, накопивших напряжение. Это можно совместить с усилением отдельных элементов в случае, если действующие на них нагрузки превышают рассчитанные производителем. В случае, когда ощущается нехватка информативности и отзывчивости в управлении, и виной тому кузов, логичнее всего усилить его при помощи распорок, выпускаемых для имеющегося автомобиля. Если путь автомобиля – соревнования, то заботиться стоит не только о жёсткости кузова, но и о дополнительной безопасности, посему каркас – единственно правильное решение. Пусть кузов вашего автомобиля будет жёстким!

Для комментирования вам необходимо авторизоваться