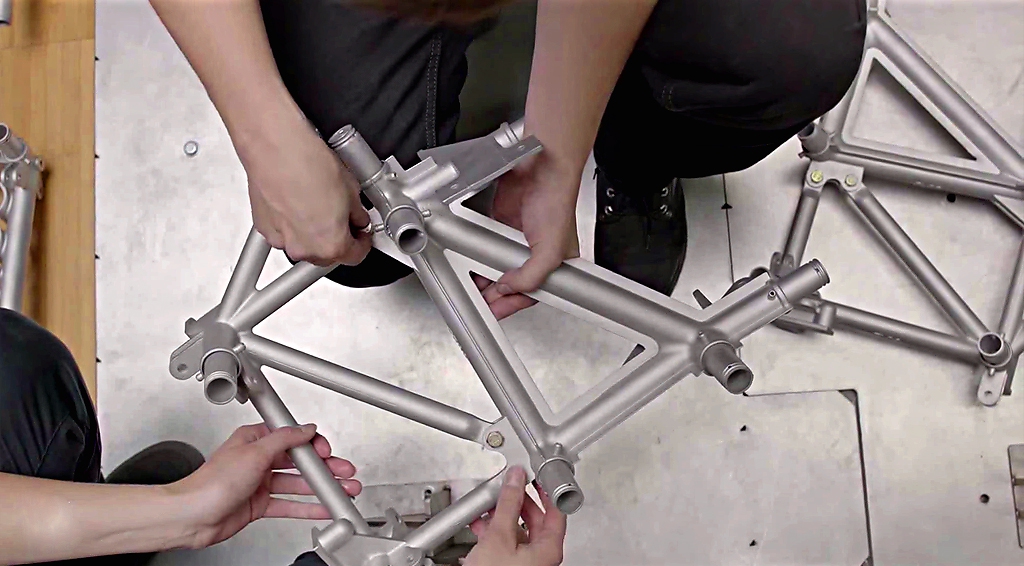

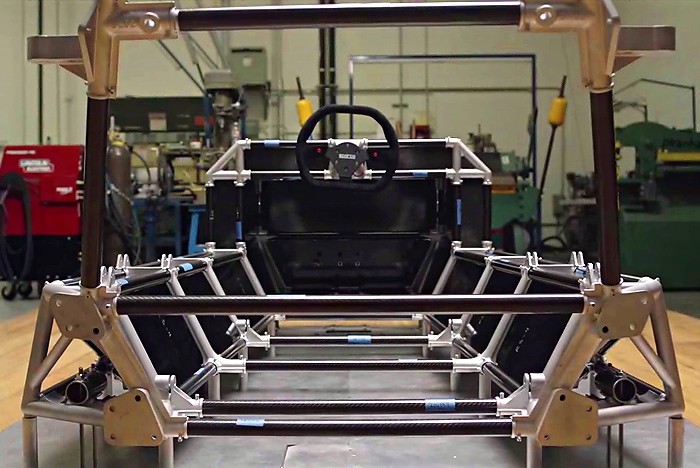

Как передает Forbes, шасси двухместного суперкара Blade практически целиком построено при помощи лазерного 3D-принтера. На нём из алюминия изготавливаются соединители, которые скрепляются друг с другом трубками из углепластика, образуя пространственный каркас для кузова.

Как заявляет производитель, у такой конструкции одни плюсы. Испытания показали достаточную жёсткость, несмотря на сверхмалый вес. Купе Blade весит всего 635 килограмм, что в сочетании с 709-сильным мотором позволяет разгоняться с места до ста километров в час примерно за 2.5 секунды.

Инновационная технология значительно сокращает затраты энергии при сборке автомобиля, ведь до 90% вреда окружающей среде наносит именно производство, а не выхлопы. Кроме того, 3D-печать позволяет изготавливать самые разные детали, тогда как нынешние заводские роботы узко специализированы.

Когда новая технология пойдет в серийное производство, пока не сообщается. Между тем в ближайшем будущем Divergent Microfactories обещала снизить цену соединителей, что позволит создать, к примеру, уникальное шасси для пикапа менее, чем за 2 000 долларов (113 684 рублей).

Напомним, в начале месяца Mercedes-Benz заявил о разработке поперечной балки задней подвески S-Class из сверхпрочного пластика: в сравнении с алюминиевой деталью экономия в массе составляет примерно 25%.

Для комментирования вам необходимо авторизоваться